康明斯QSK78发动机缸体技术规范裂纹磁力探伤检查

康明斯QSK78发动机缸体技术规范裂纹磁力探伤检查

概述

测量 V 形腔室平面边缘和靠近缸盖碗形塞孔上部边缘间的距离(距离 X)。

|

康明斯QSK78发动机缸体型号 |

距离 X |

|

小于等于 3 |

18 mm [0.709 in] |

|

大于等于 4 |

8 mm [0.315 in] |

注: 必须识别发动机康明斯QSK78发动机缸体修订版本才能确定可以安装的密封垫类型(单件式或两件式)。

参考以下步骤进行密封垫类型的识别。参考第 2 节中的步骤 002-004。

清洁和检查能否继续使用

|

警告 当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。 |

使用安全溶剂清洁康明斯QSK78发动机沉孔区域。

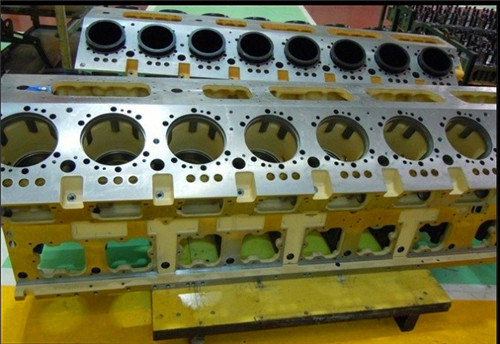

通过对带有周向裂纹的康明斯QSK78发动机沉孔断面的冶金分析发现,裂纹产生于康明斯QSK78发动机沉孔台阶顶面,但一般不会垂直穿过康明斯QSK78发动机沉孔台阶延伸到康明斯QSK78发动机缸套周围的冷却液通道内。

康明斯QSK78发动机缸套座出现穴蚀不可接受。此插图显示损坏区域的典型穴蚀。此康明斯QSK78发动机缸体需要康明斯QSK78发动机沉孔加工后才能继续使用。与 Cummins® 特约维修站联系。

缸盖顶面

注: 这些准则仅适用于标称厚度为 2 mm [0.079 in] 的单件式密封垫。

采用下述步骤确定单件式密封垫和两件式密封垫的差异。参考第 2 节中的步骤 002-004。

如果康明斯QSK78发动机缸体顶面已去除了一些材料,康明斯QSK78发动机缸体上通常需使用加厚的缸盖密封垫。

检查康明斯QSK78发动机缸体上有无表明因之前的补救加工操作而需要使用加大尺寸密封垫的标记。这些标记通常在康明斯QSK78发动机缸体顶面左前部。

常见标注为 STD.;0.010、0.020,分别代表标准密封垫或加大尺寸的密封垫。

检查康明斯QSK78发动机缸体以确定所需的缸盖密封垫规格。

主轴承盖分型线与主轴承孔中心线不同。

测量康明斯QSK78发动机缸体的高度。

标准康明斯QSK78发动机缸体高度:

距康明斯QSK78发动机曲轴中心线 (A):

|

mm |

in | |

|

529.523 |

最小 |

20.847 |

|

529.673 |

最大 |

20.853 |

距康明斯QSK78发动机曲轴孔 (B):

|

mm |

in | |

|

433.070 |

最小 |

17.050 |

|

433.222 |

最大 |

17.056 |

距康明斯QSK78发动机曲轴中心线 (A) 的康明斯QSK78发动机缸体顶面高度(适用于加大尺寸缸盖密封垫):

对于 0.010 in 加大尺寸密封垫:

|

mm |

in | |

|

529.269 |

最小 |

20.837 |

|

529.419 |

最大 |

20.843 |

对于 0.020 in 加大尺寸密封垫:

|

mm |

in | |

|

529.015 |

最小 |

20.827 |

|

529.158 |

最大 |

20.833 |

对于 0.030 in 加大尺寸密封垫:

|

mm |

in | |

|

528.761 |

最小 |

20.817 |

|

528.904 |

最大 |

20.823 |

距康明斯QSK78发动机曲轴孔 (B) 的康明斯QSK78发动机缸体高度(适用于加大尺寸缸盖密封垫):

对于 0.010 in 加大尺寸密封垫:

|

mm |

in | |

|

432.816 |

最小 |

17.040 |

|

432.968 |

最大 |

17.046 |

对于 0.020 in 加大尺寸密封垫:

|

mm |

in | |

|

432.562 |

最小 |

17.030 |

|

432.714 |

最大 |

17.036 |

对于 0.030 in 加大尺寸密封垫:

|

mm |

in | |

|

432.308 |

最小 |

17.020 |

|

432.460 |

最大 |

17.026 |

康明斯QSK78发动机缸体高度在康明斯QSK78发动机缸体两端之间相差绝不能超过 0.08 mm [0.003 in]。如果康明斯QSK78发动机缸体高度不符合技术规范,必须加工康明斯QSK78发动机缸体顶面或必须更换康明斯QSK78发动机缸体。

如果加工了康明斯QSK78发动机缸体顶面,则两排之间沉孔的台阶深度相差一定不能超过 0.13 mm [0.0005 in]。

缸孔角度不必测量,但是如果加工了缸盖表面,则该角度必须维持在 30 度。

康明斯QSK78发动机缸体顶面光洁度技术规范如下。

康明斯QSK78发动机缸体顶面光洁度

|

micro-m |

micro-in | |

|

2.03 |

最小 |

80 |

|

3.18 |

最大 |

125 |

参考零件目录中要使用的正确加大尺寸缸盖密封垫的信息。

标记康明斯QSK78发动机缸体,表明必须与加工后的康明斯QSK78发动机缸体配合使用的缸盖密封垫的厚度。

康明斯QSK78发动机缸体标记的首选位置在顶面左前部。

使用 1/4 in 大小的字符。常见标注为 STD.;0.010、0.020,分别代表标准密封垫或加大尺寸的密封垫。

一定要除去压印操作形成的所有毛刺。

主轴承孔

检查主轴承孔鞍座区域是否因高温而变色或损坏。

高温引起的变色表明需要进行彻底检查。如有必要,修理主轴承孔。参考本步骤中的“机加工”部分。

检查受热区域中康明斯QSK78发动机缸体的最小硬度。

康明斯QSK78发动机缸体的最小硬度应不低于 205HB。

注: 执行硬度测试时,确保单位测试面积最多使用 5 个凹痕,因为凹痕数量过多会导致康明斯QSK78发动机缸体不可修复的损伤。

使用裂纹检测组件(零件号 3375432)或等效工具检查主轴承孔鞍座有无裂纹。

如果发现裂纹,遵守以下指导原则。

可接受的裂纹的指导原则如下。

圆周上不超过 19.050 mm [3/4 in] 的裂纹

主轴承孔鞍座中最多 6 条不长于 9.525 mm [3/8 in] 的裂纹

直径小于 2.28 mm [0.090 in] 的多孔凹陷。

如果任何主轴承孔出现上述任何一种条件,必须维修轴承孔。参考本步骤“机加工”部分中的维修步骤。

不可接受的裂纹的指导原则如下。

延伸到油孔中的裂纹

结构肋圆角中的裂纹

贯穿主轴承孔鞍座侧面的裂纹。

如果任何主轴承孔出现上述任何一种裂纹,则康明斯QSK78发动机缸体将无法维修,必须加以更换。

检查松动的主轴承盖。如果主轴承盖不比康明斯QSK78发动机缸体大 0.000 至 0.025 mm [0.000 至 0.001 in],则必须更换主轴承盖。

新的主轴承盖未将孔加工至最终技术规范。如果更换主轴承盖,则必须加工主轴承孔。参考本步骤中的“机加工”部分。

安装主轴承盖并拧紧至技术规范。参考第 1 节中的步骤 001-016。

将检查环滑入主轴承孔。如果检查环不能滑过孔,检查孔有无毛刺。

如果检查环仍然不能滑过孔,则表明轴承孔尺寸过小,必须维修轴承孔。

|

零件名 |

零件号 |

|

定心环 |

3164873 |

|

检查环 |

3164872 |

|

检查杆 |

3375061 |

使用一个最大宽度为 13 mm [0.5 in] 的 0.076 mm [0.003 in] 塞尺。

将检查环放入孔中心。试着将塞尺放在检查环与孔之间。在检查环两侧的孔中旋转塞尺。

如果出现下列情况,则主轴承孔同轴度可以接受:

塞尺在任何位置都不能插入。

塞尺能插入但不能滑过孔或沿孔周围滑动,并且对齐杆随插入的塞尺转动。

如果出现下列情况,则主轴承孔同轴度不可以接受:

塞尺能插入并沿孔周围滑动。(孔太大,必须进行加工。)

塞尺只能从一侧插入,但能沿孔的周围滑动。(孔为锥形,必须进行加工。

如果没有用来检查主轴承孔同轴度的工具,使用内径千分表。

测量图示三个位置的内径。

确保内径千分表的重量不会干扰测量。将千分表的实心杆靠在孔的内壁上。

主轴承孔内径(螺栓已拧紧至技术规范)

|

mm |

in | |

|

192.901 |

最小 |

7.5945 |

|

192.951 |

最大 |

7.5965 |

各个孔的内径圆度必须在 0.013 mm [0.0005 in] 以内。

如果主轴承孔同轴度不符合技术规范,必须加工主轴承孔。参考本步骤中的“机加工”部分。

康明斯QSK78发动机前齿轮系

分别测量四个康明斯QSK78发动机惰轮轴孔(A、B、C 和 D)的内径。

康明斯QSK78发动机惰轮轴孔内径

|

mm |

in | |

|

21.975 |

最小 |

0.865 |

|

22.025 |

最大 |

0.867 |

对于康明斯QSK78发动机惰轮轴孔,没有康明斯公司认可的补救修理方法。

机加工

|

只可由胜任的机修工在装备完善的加工车间和/或使用各个步骤中所述的维修工具才能尝试进行这些修理。康明斯QSK78发动机缸体可能出现不可逆的损坏,进而不能再继续使用。 |

开始任何维修工作前阅读各个步骤至关重要。

开始维修前先确保备好所有必要的工具和零件。

主轴承孔

要维修主轴承孔,必须将维修套筒插入孔内,使孔达到原有技术规范。主轴承孔必须加工得更大一些才能容放维修套筒。

从主轴承鞍座镶圈规格表(零件号 3375168)中选出正确的维修套筒。 参考《维修产品目录》(公告号 3377710)。

测量维修套筒的厚度。Cummins® 维修套筒的标称厚度为 2.54 mm [0.100 in]。衬套测量值应在此标称厚度的 ± 0.25 mm [± 0.010 in] 以内。

如果衬套厚度大于此公差范围,则本步骤所述的孔尺寸不适用。本步骤不是针对于更厚的衬套的技术规范。

|

警告 该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要使用合适的提升设备来提升此部件或总成。 |

将康明斯QSK78发动机缸体放在尺寸宽裕的抗振工作面上。

|

警告 该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要使用合适的提升设备来提升此部件或总成。 |

放好康明斯QSK78发动机缸体,以便可以在加工操作中使用稳定的支撑。

康明斯QSK78发动机缸体四角必须在抗振工作面上平直地就座。

选择从发动机上拆卸的、损坏的主轴承盖或适合于发动机和待修主轴承位置、不可维护的另一主轴承盖。

去除主轴承盖接合面上的所有毛刺。用砂布包裹的扁锉刀即可。

切削操作中会使主轴承盖毁坏。使用废料或损坏的主轴承盖。此时不要安装新盖。

安装适合于待修孔、不可维护的主轴承盖。

紧固螺栓到技术规范值。参考第 1 节中的步骤 001-016。

进行鞍座维修时,可以继续使用其他发动机上的主轴承盖。应以操作工具的组成部分保留。

安装其余的主轴承盖。参考第 1 节中的步骤 001-016。

使用千分表,对正主轴承孔的中心线与镗杆的中心线。

通过康明斯QSK78发动机缸体两端未损坏的主轴承孔即可实现最精确的同轴度。

主轴承孔的正确同轴度为 ± 0.025 mm [± 0.001 in]。

康明斯公司建议对小型主轴承孔加工时,QK45/60 发动机可使用下述工具。

|

零件名 |

零件号 |

|

安装适配器 |

3164879 |

|

刀头 |

3165027 和 3165028 |

|

主轴承定位组件 |

3164874 |

|

检查杆/镗杆 |

3375061 |

参考专用工具说明中工具的用法。

实现正确的同轴度,将康明斯QSK78发动机缸体夹紧在工作台上。

切削过程中康明斯QSK78发动机缸体不应发生移动。

调节镗杆刀具,从损坏的主轴承孔内径切去 0.25 至 0.51 mm [0.010 至 0.20 in] 的材料。

有关刀具深度调整步骤,参考制造商的说明书。

以 75 至 150 rpm 操作刀具。如果当前工具尖端迅速磨损或折断,减小刀具转速。

可切去的材料量取决于表面材料硬度、镗床类型和所使用的切削工具类型。

加工主轴承孔至下述技术规范。

准备用于维修套筒镶圈的加大主轴承孔

|

mm |

in | |

|

195.40 |

最小 |

7.693 |

|

195.50 |

最大 |

7.697 |

最终表面光洁度技术规范最大为 2.03 µm [80 µin]。

继续加工相邻主轴承孔前先完成各孔的切削操作。这可降低相邻主轴承孔间轴线不重合的可能性。

清洁主轴承孔,去除切削油和金属细屑。

可以使用喷雾清洁剂(零件号 3375433)或等效物。

检查加大的主轴承孔有无任何初始检查中未发现的故障迹象。这一点对孔受热或受冲击负载困扰的情况尤为重要。

切削操作完成后,使用刚性或柔性磨石去除各个主轴承孔上的所有毛刺。

去除供油孔油道中的所有毛刺。

表面光洁度必须保持在上图所示的技术规范以内。

检查加大轴承孔以确保相对维修套筒,其尺寸正确。

在四个等距方向上测量各个主轴承孔。

加大主轴承孔的直径相差不应超过 ± 0.05 mm [± 0.002 in]。

如果主轴承孔的尺寸符合技术规范,继续维修流程。

如果不符合,维修主轴承孔。

参考《补救维修手册》(公告号 3379035)。

从切削后要使用维修套筒的主轴承孔上拆下损坏的主轴承盖。参考第 1 节中的步骤 001-016。

准备加大主轴承孔进行维修套筒的安装。

使用喷雾清洁剂(零件号 3375433 和 ST-1272-13)或等效物清洁主轴承鞍座区域。

等候 2 分钟,让多余的清洁剂蒸发。

清洁维修套筒的外径。

使用喷雾清洁剂(零件号 3375433 和 ST-1272-13)或等效物除去所有机油、润滑脂或防腐涂料。

对正维修套筒中的主轴承锁舌槽与康明斯QSK78发动机缸体中的锁舌槽。

维修套筒中的油孔必须处在康明斯QSK78发动机缸体中油孔的中间。

维修套筒的两端应从主轴承孔接合面突出。

大多数情况下,维修套筒两端高出康明斯QSK78发动机缸体接合面的突出量约为 1.52 mm [0.060 in]。

检查维修套筒的横向位置。大多数情况下,衬套与主轴承鞍座侧面平齐。

保持与鞍座侧壁平齐偏差 ± 0.38 mm [± 0.015 in] 是可以接受的。

检查供油孔的位置和方位。

选出两个主轴承盖固定螺栓。

将主轴承鞍座安装组件组成部分的其中一个隔套安装到每个螺栓上,使每个螺栓突出隔套端部之上约 86.2 mm [3 in]。

参考《维修产品目录》(公告号 3377710)。

将平垫圈或锁板安装到各个螺栓和隔套总成上。这些锁板是主轴承鞍座安装件组件的组成部分。参考《维修产品目录》(公告号 3377710)。

将螺栓总成装入康明斯QSK78发动机缸体。

放好锁紧垫圈,使维修套筒的边缘用平垫圈或锁板固定向下。

用手拧紧螺栓和垫圈总成。

交替地拧紧各个螺栓总成。

扭矩值: 55 n.m [41 ft-lb]

对于大多数采用 V 形设计的发动机,由于固定铆钉的位置,需要使用 6 mm [1/4 in] 加工能力的钻机和 90 度(直角)钻头。

将 3.175 mm [1/8 in] 直径的钻头装入钻头卡盘中。

将钻头限位器安装到钻机上,使钻孔深度控制在 5.85 至 6.35 mm [0.230 至 0.250 in]。

正确的钻孔深度设定值对于是否能进行一次成功的修理来说极为关键。

如果钻孔深度过浅或过深,铆钉不能有效固定。

在康明斯QSK78发动机缸体中钻孔,以容放固定铆钉。使用维修套筒中的孔确定所需孔的位置和数量。

确保钻出所有必要的铆钉孔。

排出钻孔内的切屑和其它碎屑。

检查钻头限位器的位置以确保原有深度设定值仍然正确。

如果钻头移动,确保钻出的孔能实现铆钉突出维修套筒表面之上约 2.54 mm [0.100 in]。

选择正确数量的固定铆钉。

铆钉作为组件的组成部分随补救用衬套提供。参考《维修产品目录》(公告号 3377710)。

在铆钉尖端和主体上涂少量 Loctite™ 601 密封胶或等效物。

将铆钉穿过维修套筒其中一个钻出的孔,推入康明斯QSK78发动机缸体中钻出的孔。

正确安装后铆钉应突出维修套筒之上约 2.54 mm [0.100 in]。

准备并安装固定铆钉。

敲平铆钉,使维修套筒固定就位。

使用 0.9 kg [2 lb] 锤(近似重量和尺寸)的球头端进行敲平操作。

![]() 注意

注意 ![]()

如果敲平操作中重击,会使维修套筒断裂。

不要使用任何断裂的维修套筒。

必须完全敲平固定铆钉。不要过度敲平。

过度敲平将导致铆钉头断裂或爆裂。

一致的敲平方式能取得最佳的效果。

拆下固定螺栓、隔套和垫圈总成。

切削维修套筒的两端和侧面,使其与康明斯QSK78发动机缸体的主轴承盖接合面和主轴承孔鞍座的侧面平齐。

可以使用 203.2 mm [8 in] 扁锉进行此操作。

切削维修套筒的边缘,使其与主轴承孔鞍座的侧面平齐。

可以使用 203.2 mm [8 in] 扁锉进行此操作。

清洁主轴承鞍座和主轴承螺栓的螺纹。

使用清洁剂(零件号 3375433)冲洗螺纹,除去锉屑。

清除主轴承螺栓孔内的锉屑和多余的清洁剂。

可以使用碎片清除装置(零件号 ST-1272-11)进行此操作。

选择适用的新替换用半精加工主轴承盖或状况良好的旧主轴承盖。

确保相对发动机和主轴承位置来说,主轴承盖是正确的。

参考发动机零件目录的“康明斯QSK78发动机缸体”选项,确定正确的主轴承盖零件号。

检查以确保替换用主轴承盖能在康明斯QSK78发动机缸体压配区域中实现正确配合。

参考本步骤“检查”部分中的“主轴承孔”。

可以使用状况良好的旧主轴承盖。

主轴承接合面分型面的厚度通常必须缩小 0.25 mm [0.010 in]。

不要切去主轴承盖接合面过多的材料。

过度切削就不能安装主轴承侧螺栓和/或正确安装主轴承盖固定螺钉。

切削主轴承盖接合面时需彼此平行且与其康明斯QSK78发动机缸体配合面垂直,这一点极为重要。

必须使用高质量的主轴承盖切削机器来切削主轴承盖接合面。

主轴承盖四角必须在康明斯QSK78发动机缸体接合面上实现配合。

不能正确配合的主轴承盖可改变装配间隙和公差。

检查主轴承盖配合面的平面度。

主轴承盖接合面四角必须在康明斯QSK78发动机缸体接合面上就座,这是由轴承烧蓝复合剂决定的。

在康明斯QSK78发动机缸体接合面上涂一薄层烧蓝。

安装主轴承盖。

紧固螺栓至以下近似扭矩值:

扭矩值: 135 n.m [100 ft-lb]

拆下固定螺栓和主轴承盖。参考第 1 节中的步骤 001-016。

烧蓝应转移到主轴承盖接合面上。

接合面上烧蓝转移面积低于 80% 是不可接受的。

只能使用烧蓝转移不低于 80% 的主轴承盖。

除去接合面和主气缸主轴承孔的烧蓝。

使用软布和喷雾清洁剂(零件号 3375433)或等效物。

安装新的替换用主轴承盖。使用下述步骤中的螺栓扭矩。参考第 1 节中的步骤 001-016。

标记替换用主轴承盖,以识别其位置和方位。

建议使用 6.35 mm [1/4 in] 大小字符的钢印。

一定要在其他主轴承盖相同的区域标记主轴承盖。

使用千分表,对正主轴承孔的中心线与镗杆的中心线。

通过距损坏的主轴承孔最远的未损坏的主轴承孔即可实现最精确的同轴度。这些主轴承孔通常在康明斯QSK78发动机缸体的两端。

调节镗杆刀具,从主轴承孔内径切去 0.25 至 0.51 mm [0.010 至 0.020 in] 的材料。

有关刀具深度调整步骤,参考制造商的说明书。

以 75 至 150 rpm 操作刀具。

如果切削工具尖端迅速磨损或折断,减小刀具转速。

可以切去的材料量取决于以下因素。

材料硬度

铆钉在维修套筒表面之上的突出量

镗机类型

表面光洁度要求。

第一次切削主轴承孔后,接下来的每次切削可以切去孔内 1.52 mm [0.060 in] 的材料。

第二次切削后,比较主轴承孔的切削直径与切削工具的设定直径,检查切削工具的精度。

这种尺寸比较可减小切削工具设置错误的可能性,保证主轴承孔切削至正确的精加工尺寸。

表面光洁度必须保持在上图所示的技术规范以内。

如果表面光洁度不符合要求,减少切削深度,减小刀具进给转速。

继续切削主轴承孔内径,使其小于要求尺寸 0.13 mm [0.005 in]。

切去主轴承孔内其余的 0.13 mm [0.005 in] 材料。使用减少深度进行切削操作。

检查切削直径以确保其符合新主轴承孔的技术规范。参考本步骤“检查”部分中的“主轴承孔”信息。

继续加工相邻主轴承孔前先完成各孔的切削操作。这可降低相邻主轴承孔间轴线不重合的可能性。

![]() 注意

注意 ![]()

主轴承孔必须符合公差技术规范。如果主轴承孔不符合公差要求,会造成发动机损坏。

测量新切削的主轴承孔径。确保其符合规定的尺寸公差。参考本步骤“检查”部分中的“主轴承孔”信息。

如果主轴承孔太小,必须进行加工,使孔变大。

如果孔太大,拆下维修套筒,重新开始主轴承鞍座维修步骤。

切削操作完成后,使用刚性或柔性磨石去除各个主轴承孔上的所有毛刺。

表面光洁度必须保持在上图所示的技术规范以内。

加工维修套筒中供油孔的倒角,除去所有毛刺。

倒角角度必须在 82 至 100 度之间。

确保康明斯QSK78发动机缸体与主轴承孔维修套筒中的供油孔对正。

如果孔未对正,必须拆下维修套筒,必须重新进行主轴承孔的维修步骤。

检查主轴承孔同轴度,看看是否存在突然的弯曲形变。

突然的弯曲形变是指相邻主轴承孔之间的形变。

将一根小于主轴承孔内径 0.025 mm [0.001 in] 的撬杆穿过康明斯QSK78发动机缸体孔。

还可以使用主轴承定位组件。参考维修工具说明中轴承定位组件的用法信息。

拆下主轴承盖。参考第 1 节中的步骤 001-016。

![]() 警告

警告

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

用刷子清理主轴承供油钻孔油道,除去切屑或其它碎屑。

使用溶剂和尼龙刷进行此操作。

磁力探伤检查

使用裂纹检测组件(零件号 3375432)或等同物检查康明斯QSK78发动机沉孔台阶有无裂纹。

康明斯QSK78发动机沉孔台阶的周向裂纹如果不延伸到或超出图示的台阶边缘则可以接受。圆角处的周向裂纹如果没有沿康明斯QSK78发动机沉孔圆角延伸超过 90 度,则可以接受。

不必加工康明斯QSK78发动机缸体以去除可接受的裂纹。如果在初始检查中发现不可接受裂纹,则必须加工康明斯QSK78发动机沉孔台阶。与 Cummins® 特约维修站联系。

如果不可接受的裂纹在加工维修步骤完成后仍不合格,则康明斯QSK78发动机缸体不能继续使用。

如果螺栓孔裂纹从康明斯QSK78发动机沉孔壁延伸到螺栓孔,只有未延伸到孔的螺纹部分时,才可继续使用。

伸展到孔的螺纹部分的裂纹,需要使用带有盲堵的螺纹镶圈进行维修。

注: 请与 Cummins® 特约维修站联系以了解合适的螺纹镶圈。

如果冷却液通道裂纹沿康明斯QSK78发动机沉孔水平延伸,则接近孔的所有的冷却液通道都必须使用冷却液通道螺纹镶圈进行维修。

一些裂纹会垂直延伸到冷却液通道或螺栓孔 。必须使用冷却液通道螺纹镶圈维修这些通道。

康明斯QSK78发动机缸体上如果有从冷却液通道一直向下延伸到康明斯QSK78发动机沉孔台阶的垂直裂纹,则康明斯QSK78发动机缸体不可维修。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska