详细描述

康明斯KTA19 38 50柴油发动机缸体

概述

目前有七个 康明斯K19 缸体和加大尺寸缸套的变量用于实际中。使用下列信息识别使用的零件。确保正确的缸体上使用了正确的零件。

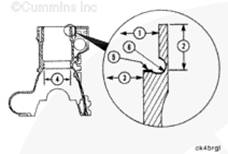

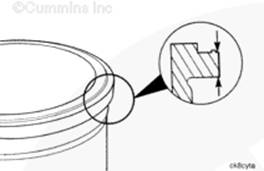

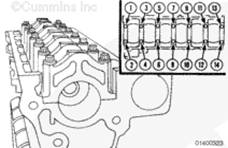

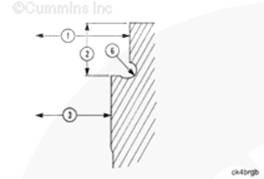

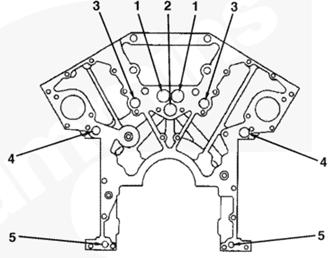

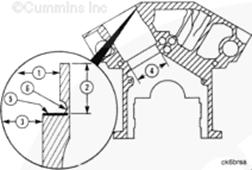

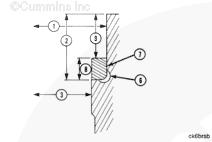

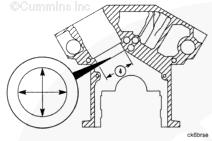

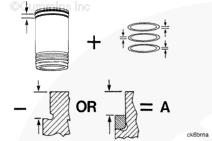

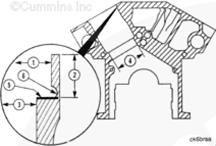

沉孔特性的定义:

(1) 上沉孔内径,叫做上压配合内径

(2) 沉孔深度

(3) 下沉孔内径,叫做下压配合内径

(4) 密封圈孔

(5) 沉孔台阶

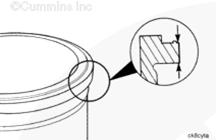

(6) 沉孔圆角(图示的双底切圆角)。

厚法兰缸体带有:

(1) 孔的上压配合内径在工厂机加工,也称为标准。标准孔的内径为 188.16 至 188.21 mm [7.408 至 7.410 in]。

(2) 在 1994 年 9 月(发动机生产序号 37155415)和 1995 年 6 月(发动机生产序号 37158125 及以后)之间制造的一些发动机的沉孔标准深度为 13.754 至 13.805 mm [0.5412 至 0544 in]。在 1995 年 6 月(发动机生产序号 37158125)制造的所有发动机的沉孔标准深度为 13.754 至 13.805 mm [0.542 至 0.544 in]。从 1981 年 2 月至 1994 年 9 月(发动机生产序号 37155415)之间制造的所有缸体的沉孔标准深度为 13.23 至 13.28 mm [0.521 至 0.523 in]。

(3) 孔的下压配合内径在工厂机加工,也称为标准。标准孔的内径为 180.07 至 180.14 mm [7.090 至 7.092 in]。

(6) 厚法兰缸体带有双底切圆角。

发动机生产序号大于 311216 70(1981 年 2 月)的大多数发动机都采用此类缸体。

发动机生产序号以 37 开头(1986 年 12 月)的所有 K19 发动机和生产序号以 66 开头的发动机都采用此类缸体。

除了没有功能的凹槽 (7) 之外,工厂修改的薄法兰缸体与厚法兰缸体相同。对此类缸体的处理与厚法兰缸体完全相同。

在现场将薄法兰修改为厚法兰的缸体称为前薄法兰缸体。

(1) 上压配合内径随修改过程中使用的上压配合加大尺寸缸套的不同而变化。

(2) 深度为 13.23 至 13.28 mm [0.521 至 0.523 in]。

(3) 下压配合内径与厚法兰缸体相同。

(8) 它带有 1.73 至 1.85 mm [0.068 至 0.073 in] 的非底切圆角。

此类缸体可在发动机生产序号在 31103629(1976 年 11 月)与 31121670(1981 年 2 月)之间的发动机上找到,在最初制造时这些发动机采用了薄法兰缸体。

薄法兰缸体带有:

(1) 上压配合内径随所用的上压配合加大尺寸薄法兰缸套的类型的不同而变化。可以使用标准薄法兰缸套。加大尺寸薄法兰缸套不再可用。

(2) 沉孔深度为 7.62 至 7.67 mm [0.300 至 0.302 in]。

(3) 下压配合内径与厚法兰型相同。

圆角为双底切的。此类缸体可在发动机生产序号在 31103629 至 31121669 的范围内的发动机上找到。

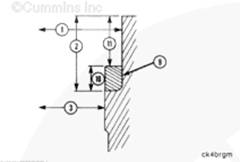

沉孔环厚法兰 (8) 通过沉孔环来识别。

深度 (2)、深度 (11) 和内径 (3) 与现有的 K38 和 K50 发动机相同,因此使用标准和加大尺寸的 K38 和 K50 缸套。此类型不是下压配合。也就是说,按照设计,缸套法兰 (3) 的下方并非总是压配合。对于这些缸体上的内径 (3),没有推荐的补救措施。

此类缸体可在发动机生产序号在 31101150(1975 年 8 月)至 31103628(1976 年 11 月)的范围内的发动机上找到。

原始 K19:

(1) 上压配合内径与当前的 K38 和 K50 发动机相同。

(2) 深度与当前的 K38 和 K50 发动机相同。

(3) 下部沉孔与当前的 K38 和 K50 相同,但是可能不会向缸套提供压配合。

对于此类缸体上的内径 (3),没有推荐的补救措施。

此类缸体可在发动机生产序号在 31100101(1974 年 7 月)至 31101149(1975 年 8 月)的范围内的发动机上找到。

康明斯公司建议不再继续使用此类缸体。

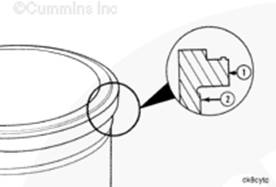

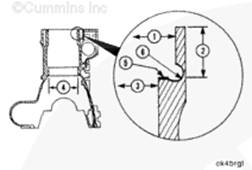

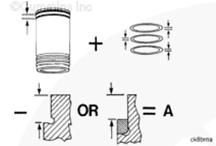

康明斯缸套为:

(1) 法兰外径也称为上压配合外径。

(2) 称为下压配合外径。

标准 K19 缸套是用于新生产的 K19 发动机上的那些缸套。与标准缸套相比,加大尺寸缸套具有经过加大的尺寸。

例如,20/20 OS 表示上压配合外径 (1) 比标准缸套大 0.020 in,下压配合外径比标准缸套大 0.020 in。

所有康明斯K19 缸套上的缸套法兰厚度的技术规范,无论是标准还是加大尺寸的缸套,都是相同的,即 13.360 至 13.365 mm [0.526 至 0.527 in]。

康明斯K38 和 K50 缸套就是新生产的康明斯K38 和 K50 发动机上使用的缸套。与标准康明斯K19 缸套上的对应外径相比,K38 和 K50 发动机缸套的上压配合外径通常大 2.16 mm [0.085 in],下压配合外径通常大 1.65 mm [0.065 in]。

相对于康明斯 K19,K38 和 K50 缸套可描述为 85/65 加大尺寸。不建议使用康明斯 K38 和 K50 加大尺寸上压配合缸套来维修 K19 沉孔。

在经过适当机加工的康明斯K19 缸体中使用标准康明斯 K38 和 K50 缸套是经过授权的。

康明斯KTA19 38 50柴油发动机缸体解体

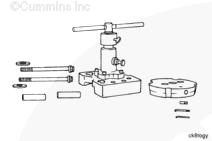

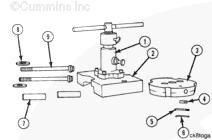

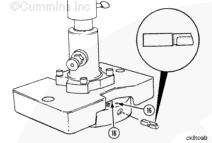

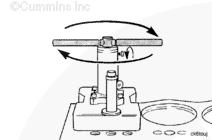

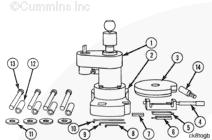

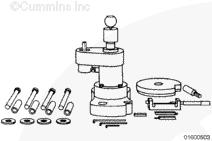

使用钻孔机、金属板螺钉以及轻型拉拔器组件(零件号 3375784)中的下列工具:

滑锤

吊钩。

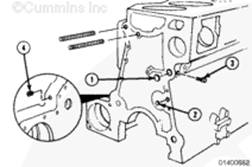

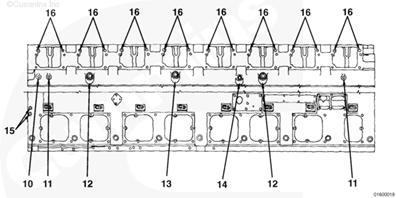

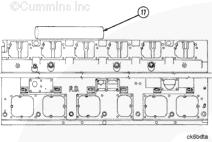

拆下列出的堵塞:

(1) 主油道碗形塞

(2) 活塞冷却油道碗形塞

(3) 主油道管塞

(4) 水泵惰轮油道螺塞。

注: 配备后齿轮驱动的发动机不得在主油道中使用螺塞。

拆下列出的堵塞:

(5) 主油道碗形塞

(6) 活塞冷却油道碗形塞

(7) 活塞冷却油道管塞

从凸轮轴油道上拆下 7 个碗型塞。

这些油道穿过凸轮轴孔,延伸至主轴承孔。6 号主油道的通道中含有一根钢管,它与钻孔油道之间采用了干涉配合。

为了在水平安装的 K19 发动机上实现冷却液的正确流动以及排出缸盖和缸体中的空气,冷却液通道需要贯穿缸体的整个长度并通过每个缸套腔室的中央。

使用 1 个¼ 管塞将此通道堵塞。

除非发生泄漏,否则没有必要拆下缸体端部上的碗形塞。

从液压油泵惰轮油道上拆下碗形塞。从机油泵油道上拆下管塞。

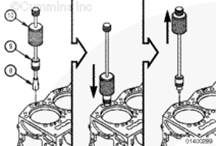

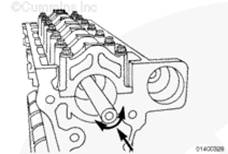

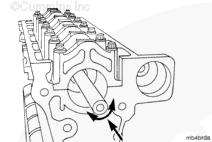

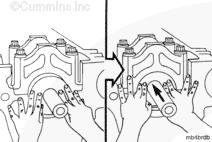

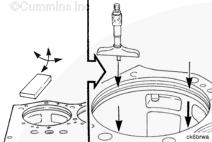

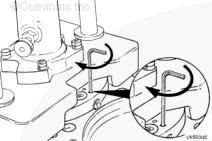

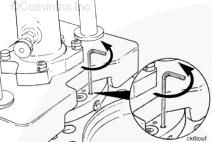

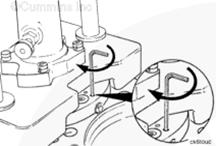

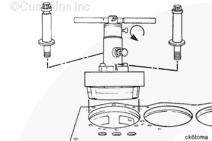

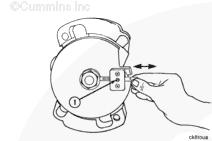

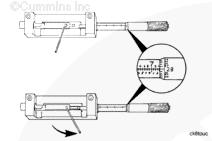

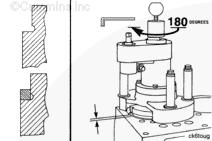

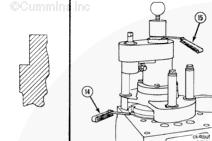

使用定位销拉拔器(零件号 3163720)或等同物执行下述步骤以拆下 12 个缸盖槽形销。

将分裂式锁片 (8) 放到槽形销上。

在锁夹上方滑动拉拔器套环 (9)。

使用滑锤 (10) 将拉拔器套环紧紧地推在分裂式锁片上。

使用滑锤拆下槽销。

清洁并检查能否继续使用

注意

为了减少发生泄漏和发动机损坏的可能性,不要损坏机器密封垫表面或凸轮轴衬套。

使用刮刀、钢丝刷或手研磨垫(零件号 3823258)清洁缸体上的所有重度沉积污垢并清洁:

所有密封垫表面

所有安装表面

缸套沉孔台阶和压配合区域

缸套填料环孔

缸体顶部

主轴承鞍座和盖

所有碗形塞孔。

使用长柄洗瓶刷清洁所有的油道。

警告

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

注意

必须使用不会伤害凸轮轴轴承的清洗溶剂。

康明斯公司不推荐使用任何专用清洗溶剂。参考通用清洗说明步骤 204-008。

遵循清洗箱和清洗溶剂制造商的使用说明。

从发动机支架上拆下缸体,然后将其放到清洗溶剂罐中。

警告

使用蒸汽清洁器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

警告

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

注意

为了减少缸体损坏的可能,确保螺钉孔和机油油道中的所有水都已清除。

从清洗箱里取出缸体。

蒸汽清洗缸体。

确保所有机油道都是清洁的。

用压缩空气吹干缸体。

如果缸体不准备立即使用,涂抹防腐油以防止锈蚀。

盖住缸体以防止污垢粘结到机油上。

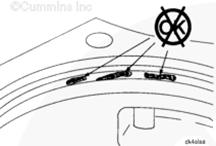

检查缸体顶面有无磨损。如果在缸盖密封垫密封圈或密封圈接触部位出现磨蚀损坏,必须维修表面。

其它任何区域的磨损只要不影响沉孔或缸套突出量的测量,则可以接受。

重新加工后的缸盖下表面的平面度必须在 0.05 mm[0.002 in]以内。只要表面上的波纹的高度不超过 0.018 mm [0.0007 in] 并且波纹的高低点之间的距离不小于 25 mm [1.0 in],这些波纹就是可以接受的。

最近机加工的表面必须符合缸体高度技术规范。必须要对缸套沉孔表面的顶部进行机加工。

主轴承盖分型线同主轴承孔中心线高度不同。

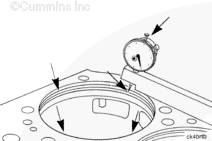

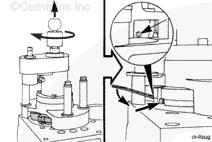

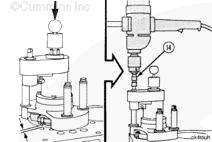

测量缸体的高度。

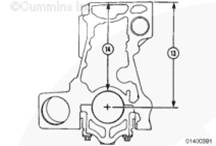

如果没有安装检查环或定心环,可从主轴承鞍座 (14) 顶部测量缸体高度。

缸体高度

mm

in

(13) 主轴承孔中心线

481.91

最小

18.974

482.76

最大

19.007

(14) 主轴承鞍座顶部

407.70

最小

16.051

408.53

最大

16.084

如果从曲轴中心线开始算起的缸体高度小于 482.42 mm [18.993 in],则必须使用 0.51 mm [0.020 in] 加大尺寸缸盖密封垫。

如果从主轴承孔开始算起的缸体高度小于 408.20 mm [16.071 in],则必须使用 0.51 mm [0.020 in] 加大尺寸缸盖密封垫。

缸体两端间的高度差异不能 超过 0.05 mm [0.002 in]。如果缸体高度不符合技术规范,必须加工缸体顶面或更换缸体。

如果加工了缸体的顶面,则必须加工缸套沉孔的台阶深度。

检查松动的主轴承盖。

主轴承盖必须更换,如果:

这个间隙导致主轴承孔对中不符合技术规范。

在将盖安装并拧紧至技术规范后,盖任一侧的缸体与盖之间的间隙都大于 0.17 mm [0.007 in]。

盖上有磨蚀或热损伤。

在新的或修复后的缸体上,主轴承盖比缸体大 0.00 至 0.13 mm [0.00 至 0.010 in]。安装轴承盖时必须用力。

维修盖没有将孔加工至最终技术规范。如果盖经过机加工,使用正确的主轴承镗孔工具零件(零件号ST-1177)。

检查水孔(15)。如果侵蚀或穴蚀的深度超过 0.08 mm[0.003 in],或者从孔边缘向外延伸超过 2.4 mm[0.095 in],必须维修水孔。

使用冷却液通道维修组件(零件号 3824047)或水孔表面维修组件(零件号 3824066)来维修水孔。

检查螺钉孔 (16) 的螺纹是否损坏。必须维修损坏的螺钉孔时要使用螺纹镶圈。

主轴承孔

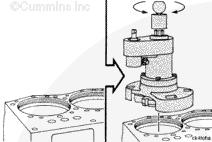

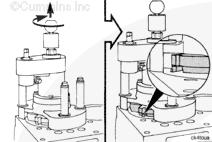

在 2 号和 6 号主轴承位置中放置两个定心环(零件号 ST-1177-54)。

主轴承盖有从 1 到 7 的编号。将每个盖安装到正确位置中。盖中的轴承定位舌槽必须位于缸体中的槽的同一侧。

将主轴承盖安装在缸体中。

安装螺钉,确保它们处于正确位置。

使用锤子向下敲击盖,直至它们接触到缸体。

如果任何一个盖无须用力即可装入,标记该盖并检查其侧隙。

拧紧主轴承盖的螺钉。

步骤 2

270 n.m [200 ft-lb]

步骤 4

610 n.m [450 ft-lb]

润滑两个定心环的内径。

将对正杆/镗杆(零件号 ST-1177-16)安装到两个定心环中。

杆必须转动自如。

如果杆不能自由转动,确认主轴承盖正确安装。

如果主轴承盖显示安装正常,将其中一个定心环移动到另一个轴承位置。

用手将挡圈安装到主轴承孔。

如果环不能沿着孔滑动,检查孔有无毛刺。

除去孔中的所有毛刺。

如果检查环仍然不能滑入轴承孔,则表明轴承孔尺寸过小,必须进行维修。参考《补救维修手册》(公告号 3379035)。

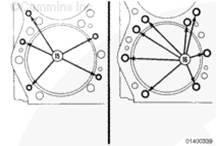

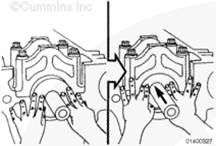

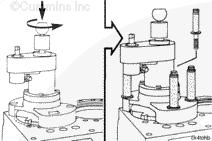

使用一个厚度 0.075 mm [0.003 in],宽度不超过 13 mm [0.50 in] 的塞尺。

将检查环放入孔中心。

试着将塞尺放在检查环与孔之间。

在检查环两侧的孔中旋转塞尺。

如果出现下列情况,则主轴承孔的对准是合格的:

塞尺在任何位置都不能插入。

塞尺能插入但不能滑过孔或沿孔周围滑动,并且对齐杆随插入的塞尺转动。

如果出现下列情况,则主轴承孔的对准是不合格的:

塞尺能插入并沿孔周围滑动。这表示孔的尺寸过大,必须维修。

塞尺只能从一侧插入,但能沿孔的周围滑动。这表示该孔产生锥度,必须维修。

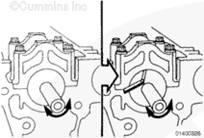

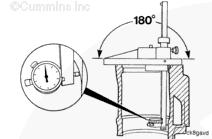

如果没有用来检查主轴承孔对准的工具,使用内径千分表。

在平面上撑起缸体后部,以得到最精确的内径测量结果。

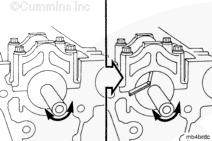

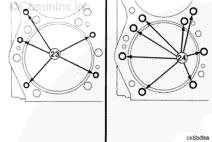

测量图示三个位置的内径。内径圆度必须在 0.013 mm [0.0005 in] 内。

康明斯KTA19 38 50柴油发动机缸体组装

|

没有完成检查和必要的维修步骤时,不要将任何碗形塞或管塞安装到缸体中。这将防止将污垢截留在任何油道中。 |

将一薄层 Loctite 管密封胶(零件号 3375068)或等同物涂抹到管塞或碗形塞上。

安装管塞。

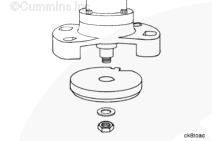

使用碗形塞装卸器(3164085 或 3376795)安装碗形塞。

|

碗形塞装卸器零件号 |

碗形塞尺寸 |

|

3822372 |

0.375 in |

|

3376793 |

0.500 in |

|

3376813 |

0.875 in |

|

3376812 |

1.125 in |

|

3376814 |

1.625 in |

康明斯KTA19 38 50柴油发动机缸体探伤测试

警告

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

使用安全溶剂清洁沉孔区域。

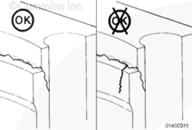

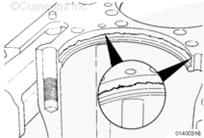

通过对带有周向裂纹的沉孔断面的冶金分析发现,裂纹最初产生于沉孔凸缘表面,但一般不会垂直穿过沉孔凸缘延伸到缸套周围的冷却液通道里。

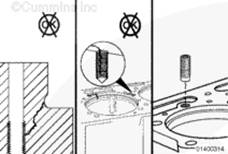

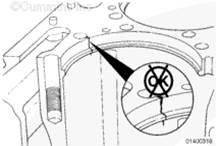

缸套座出现穴蚀不可接受。图中所示为损坏区域中的穴蚀示例。此缸体需要机加工后才能继续使用。参考步骤 001-028 以了解密封圈的机加工深度。

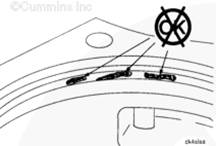

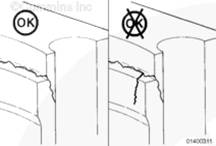

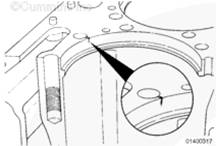

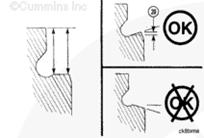

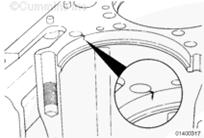

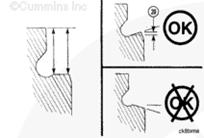

用裂纹检测组件(零件号 3375432)或等同物检查沉孔台阶上有无裂纹。沉孔台阶的周向裂纹如果不延伸到或超出图示的台阶边缘则可以接受。圆角处的周向裂纹如果不超过 90 度则可以接受。

不必加工缸体以去除可接受的裂纹。如果在初始检查中发现不可接受裂纹,则必须加工沉孔台阶。如果不可接受的裂纹在加工维修步骤完成后仍不合格,则缸体不能继续使用。

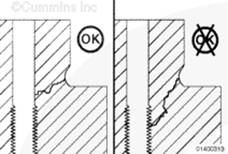

检查螺栓孔有无裂纹。如果裂纹从沉孔壁伸展到螺钉孔,但只要没有伸展到孔的螺纹部分,是可接受的。

延伸到孔的螺纹部分的裂纹,需要使用带有盲堵的螺纹镶圈进行维修。使用螺纹补救组件(零件号 3164021 或 3376208)维修镶圈。

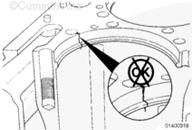

检查在沉孔的竖壁周围有无水平裂纹。最接近孔的所有冷却液通道必须用冷却液通道螺纹镶圈进行维修。

检查有无垂直延伸到冷却液通道或螺栓孔的裂纹。必须使用冷却液通道螺纹镶圈维修这些通道。

缸体上如果有从冷却液通道一直向下延伸到沉孔台阶的垂直裂纹,则缸体不可维修。

康明斯KTA19 38 50柴油发动机缸体测量

推出两个内径千分表设置环是为了支持所有 K19 缸体中的下压配合孔的补救。

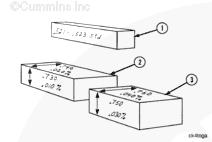

两个环上都有台阶:

标准/0.020 - 千分表中的孔内径为:

小内径(标准 K19)- 180.11 mm [7.091 in]

大内径(0.020 加大尺寸)- 180.619 mm [7.111 in]

0.065/0.85 - 千分表中的孔内径为:

小内径(0.065 加大尺寸)- 181.765 mm [7.156 in]

大内径(0.085 加大尺寸)- 182.270 mm [7.176 in]

k19 的 0.065 加大尺寸环与新生产的用于 K38 和 K50 发动机上的下压配合环相同。

这两个设置环都包含在沉孔补救组件(零件号 3824119)中。

下列下压配合孔技术规范适用于厚法兰、工厂修改的薄法兰、前薄和薄法兰型缸体。

|

(3) 新缸体下压配合技术规范 | ||

|

mm |

in | |

|

180.07 |

最小 |

7.090 |

|

180.14 |

最大 |

7.092 |

|

新缸体最大失圆度 | ||

|

mm |

in | |

|

0.05 |

最大 |

0.002 |

|

在用下压配合技术规范 | ||

|

mm |

in | |

|

180.07 |

最小 |

7.090 |

|

180.16 |

最大 |

7.093 |

|

在用最大失圆度 | ||

|

mm |

in | |

|

0.08 |

最大 |

0.003 |

缸套的下压配合外径与缸体的下压配合内径之间必须都是最小为 0.025 mm [0.001 in] 的压配合。通常,可以对新标准 K19 缸套进行测量分类,以便找到无需机加工缸体的下压配合内径即可提供足够的压配合的缸套。

如果下压配合内径不符合技术规范,则必须对其进行机加工以接受加大尺寸下压配合 K19 缸套或 K38 或 K50 缸套。

使用内径千分表(零件号 3376619 或 3375072)或等同物。诸如内径千分尺或卡尺这样的其他测量装置并不像内径千分表这样准确,并且会导致多余的缸体机加工。

环规(零件号 3376831)的内径为 112.014 mm [7.410 in]。当设置内径千分表以测量还没有为适应加大尺寸上压配合 K19 缸套而进行机加工的厚法兰、工厂修改的薄法兰和前薄法兰缸体时,使用此仪表。

环规(零件号 3376832)的内径为 190.335 mm [7.4935 in]。当设置内径千分表以测量为适应 83/标准加大尺寸上压配合缸套或 K38 和 K50 标准缸套而进行过机加工的缸体时,使用此仪表。

上压配合内径 (1) 的技术规范取决于是否为了适应加大尺寸上压配合缸套而对缸体进行过机加工。

对于在用缸体,上压配合内径必须不超过 0.076 mm [0.003 in]。小于 0.076 mm [0.003 in],比要安装在该孔中的缸套的缸套法兰外径要大。该孔可以有 0.15 mm [0.006 in] 的失圆度。

在机加工缸体以适应加大尺寸下压配合或 K38 和 K50 缸套时,内径 (1) 需要是 0.076 mm [0.003 in] 的相同尺寸,并且比要安装在该孔中的缸套要大。

使用深度测微计。在测量前薄法兰缸体时,确保千分表触头的端部未接触到台阶圆角。

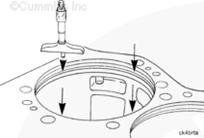

测量在四个位置的深度。

4 次测量值之间的差别不能大于 0.25 mm [0.001 in]。

除沉孔环型外,所有 K19 缸体的最大深度都为 158.8 mm [0.625 in]。如果缸体顶面高度达到最小技术规范,则此最大深度也适用。

|

沉孔维修对照表 - 厚法兰和工厂修改型缸体 | |||

|

拆下的缸套 |

下压配合技术规范 |

上压配合技术规范 |

推荐的沉孔维修 |

|

标准 |

是 |

是 |

机加工深度以适应密封圈,使用标准缸套 |

|

标准 |

是 |

否 |

机加工以适应 20/20 缸套和密封圈 |

|

标准 |

否 |

是 |

机加工以适应 20/20 缸套和密封圈 |

|

标准 |

否 |

否 |

机加工以适应 20/20 缸套和密封圈 |

|

20/标准 |

是 |

是 |

机加工深度以适应密封圈,使用 20/标准加大尺寸上压配合缸套 |

|

20/标准 |

是 |

否 |

机加工以适应 40/标准缸套和密封圈 |

|

20/标准 |

否 |

是 |

机加工以适应 20/20 缸套和密封圈 |

|

20/标准 |

否 |

否 |

机加工以适应 60/20 缸套和密封圈 |

|

40/标准 |

是 |

是 |

机加工深度以适应密封圈,使用 40/标准加大尺寸上压配合缸套 |

|

40/标准 |

是 |

否 |

机加工以适应 40/标准缸套和密封圈 |

|

40/标准 |

否 |

是 |

机加工以适应 60/20 缸套和密封圈 |

|

40/标准 |

否 |

否 |

机加工以适应 60/20 缸套和密封圈 |

|

60/标准 |

是 |

是 |

机加工深度以适应密封圈,使用 60/标准加大尺寸上压配合缸套 |

|

60/标准 |

是 |

否 |

机加工以适应 K38 和 K50 缸套和密封圈 |

|

60/标准 |

否 |

是 |

机加工以适应 60/20 缸套和密封圈 |

|

60/标准 |

否 |

否 |

机加工以适应 K38 和 K50 缸套和密封圈 |

|

83/标准 |

是 |

是 |

机加工深度以适应密封圈,使用 83/标准加大尺寸上压配合缸套 |

|

83/标准 |

是 |

否 |

无,上压配合已超过 K38 和 K50 标准 |

|

83/标准 |

否 |

是 |

机加工以适应 K38 和 K50 缸套和密封圈 |

|

83/标准 |

否 |

否 |

无,孔已超过 K38 和 K50 标准 |

|

95/标准 |

是 |

是 |

机加工深度以适应密封圈,使用 95/标准加大尺寸上压配合缸套 |

|

95/标准 |

是 |

否 |

无,上压配合已超过 K38 和 K50 标准 |

|

95/标准 |

否 |

是 |

无,上压配合已超过 K38 和 K50 标准 |

|

95/标准 |

否 |

否 |

无,孔已超过 K38 和 K50 标准 |

|

20/20 |

是 |

是 |

机加工深度以适应较厚的密封圈,使用 20/20 缸套 |

|

20/20 |

是 |

否 |

机加工以适应 60/20 和较厚的密封圈 |

|

20/20 |

否 |

是 |

机加工以适应 K38 和 K50 标准和较厚的密封圈 |

|

20/20 |

否 |

否 |

机加工以适应 K38 和 K50 标准和较厚的密封圈 |

|

60/20 |

是 |

是 |

机加工以适应较厚的密封圈,使用 60/20 缸套 |

|

60/20 |

是 |

否 |

机加工以适应 K38 和 K50 标准和较厚的密封圈 |

|

60/20 |

否 |

是 |

机加工以适应 K38 和 K50 标准和较厚的密封圈 |

|

60/20 |

否 |

否 |

机加工以适应 K38 和 K50 标准和较厚的密封圈 |

|

K38 和 K50 |

是 |

是 |

机加工以适应较厚的密封圈,使用 K38 和 K50 标准缸套 |

|

K38 和 K50 |

是 |

否 |

无,上压配合已超过 K38 和 K50 标准 |

|

K38 和 K50 |

否 |

是 |

无,上压配合已超过 K38 和 K50 标准 |

|

K38 和 K50 |

否 |

否 |

无,孔已超过 K38 和 K50 标准 |

|

沉孔维修对照表 - 薄法兰型缸体 | |||

|

拆下的缸套 |

下压配合技术规范 |

上压配合技术规范 |

推荐的沉孔维修 |

|

薄法兰 |

是 |

是 |

机加工深度以适应密封圈,使用薄法兰缸套 |

|

薄法兰 |

是 |

否 |

机加工以适应 60/标准缸套和密封圈 |

|

薄法兰 |

否 |

是 |

机加工以适应 60/20 缸套和密封圈 |

|

薄法兰 |

否 |

否 |

机加工以适应 60/20 缸套和密封圈 |

|

沉孔机加工技术规范 | ||||

|

缸套上压配合/下压配合 |

上压配合孔内径 |

下压配合孔内径 | ||

|

加大尺寸/加大尺寸 |

最小值 mm [in] |

最大值 mm [in] |

最小值 mm [in] |

最大值 mm [in] |

|

标准/标准 |

188.16 [7.408] |

188.21 [7.414] 1 |

180.07 [7.090] |

180.14 [7.093] 2 |

|

20/20 |

188.67 [7.431] |

188.72 [7.434] |

180.59 [7.110] |

180.64 [7.112] |

|

60/20 |

189.69 [7.471] |

189.76 [7.474] |

180.59 [7.110] |

180.64 [7.112] |

|

K38/ K50 |

190.30 [7.495] |

190.39 [7.498] |

181.73 [7.155] |

181.78 [7.157] |

|

20/标准 |

188.67 [7.431] |

188.72 [7.434] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

40/标准 |

189.26 [7.451] |

189.33 [7.454] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

60/标准 |

189.76 [7.471] |

189.84 [7.474] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

83/标准 |

190.30 [7.495] |

190.39 [7.498] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

95/标准 |

190.65 [7.506] |

190.73 [7.509] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

薄法兰/标准 |

188.01 [7.402] |

188.09 [7.405] 1 |

180.07 [7.090] |

180.14 [7.093] 2 |

|

1 在用最大内径缸体。 |

||||

|

2 在用最大内径缸体。必须为缸套和缸体之间的 0.03 mm [0.001 in] 压配合的最小值。 |

||||

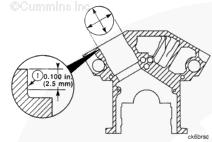

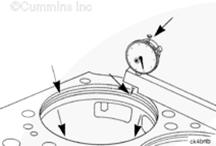

使用深度测微计在图示的四个位置测量沉孔深度。

确保千分尺接触台阶的平面。它不得接触到圆角。

|

沉孔深度 | ||

|

mm |

in | |

|

13.755 |

最小 |

0.5415 |

|

13.805 |

最大 |

0.5435 |

4 次测量值之间的差别不能大于 0.25 mm [0.001 in]。如果测量值超过了技术规范,必须加工沉孔台阶。

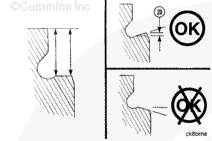

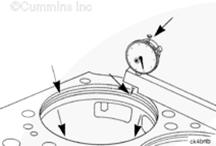

在没有双底切的缸体上,确保千分表不与沉孔圆角接触。使用深度表总成(零件号 3164438 或 3823495)或等同物在沉孔圆周上的四个位置测量沉孔台阶角度。测量台阶深度时,必须尽量接近沉孔圆角和沉孔边缘。

如果沉孔边缘附近的测量值与沉孔半径附近的测量值相同,或比沉孔半径附近的测量值稍小,但不超过 0.36 mm [0.0014 in],则沉孔台阶的角度 (12) 可接受。如果沉孔台阶附近的测量值大于沉孔圆角附近的测量值,必须加工沉孔台阶。

测量密封圈孔顶部的倒角。必须要维修过度穴蚀。

|

(4) 密封圈孔 | ||

|

mm |

in | |

|

177.34 |

最小 |

6.982 |

|

177.40 |

最大 |

6.984 |

如果填料环孔不符合技术规范,则必须对其进行维修。参考《补救维修手册》(公告号 3379035)。

康明斯KTA19 38 50柴油发动机缸体 — 综述

概述

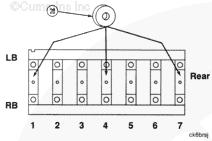

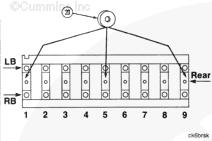

K38 和 K50 发动机的凸轮轴和齿轮都有一个凸轮轴用于右排,一个凸轮轴用于左排。凸轮轴有所不同。这两个凸轮轴旋转方向相反,汽缸间距不同。K38 和 K50 发动机的凸轮轴齿轮和止推轴承板相同。发动机左右排的凸轮轴齿轮不同。凸轮轴和凸轮轴齿轮上的“R”或“RB”标记表示发动机右排,“L”或“LB”标记表示发动机左排。务必检查各个零件的信息以确保安装了正确的零件。

K2000E、K1800E、KTA50-G3、KTA50-G4 和 KTTA50-G2 发动机的凸轮轴有重大的设计改动。优化后的喷油器孔(加高升程)缩短喷油持续时间的同时还提高了燃烧效率。气门正时优化后进一步提高了发动机效率。

凸轮轴齿轮有指示标记。发动机组装过程中需要使用这些标记才能将凸轮轴穿过凸轮轴惰齿轮放到相对于凸轮轴的正确位置。齿轮侧的指示标记必须放在凸轮轴凸轮的相对方向上。

序列号大于 33101470 的发动机左排需要使用加长的凸轮轴。这些发动机都有一个连接缸体的油道,可使机油从凸轮轴孔后部流回曲轴箱。这个油道阻止油压向前推动凸轮轴,从而可以预防凸轮轴止推轴承损坏。该设计要求用一个齿轮轴盖板连接凸轮轴孔与机油道。如果在旧式缸体上安装了加长的凸轮轴,必须在左排后凸轮轴孔中加装一个凸轮轴衬套(总共两个)。这要求修改凸轮轴盖才能连接一个柔性软管。该软管随后必须连接到左排后凸轮轴随动件盖上。这个凸轮轴随动件盖也必须加以修改才能连接柔性软管。

通过使用不同的凸轮轴键来调整喷油器正时。键的选择改变凸轮轴凸轮相对于凸轮轴齿轮上正时标记的位置。要改变喷油器正时,必须拆卸齿轮。

凸轮轴轴向间隙取决于凸轮轴和止推轴承板之间的间隙。调整凸轮轴轴向间隙时,必须拆下凸轮轴齿轮。

有些发动机的凸轮轴齿轮有一个用来安装齿圈的安装孔。该齿圈设计用于驱动海水(原水)泵。

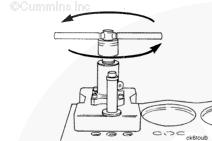

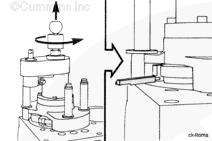

拆卸凸轮轴齿轮时,不必拆下凸轮轴。使用凸轮轴齿轮拉拔工具组件(零件号 3376400)。 两个可翻转爪必须从齿轮中间指向相反的方向。

喷油器或气门凸轮损坏或磨损的凸轮轴必须进行更换。康明斯公司建议不要对凸轮轴凸轮进行研磨。

所有 K 系列发动机上都已推出修改后的宽凸轮式凸轮轴。凸轮轴设计采用的气门和喷油器凸轮轴凸轮比以前的凸轮轴凸轮宽 4.16 mm [0.164 in]。

修改后的宽凸轮式凸轮轴与旧设计可以互换。

K38 和 K50 发动机采用三种不同的连杆。这三种连杆完全可以互换,也可以安装在同一台发动机上。

第一种的连杆与连杆盖间有两个定位销环。这种连杆有一个平衡垫。

第二种的连杆与连杆盖间有四个定位销。这种连杆的连杆和连杆盖上各有一个平衡垫。

第三种增加了材料来提高连杆的刚性。于 1991 年推出,首台发动机序列号为 33116117。

K38 和 K50 发动机使用两种不同的连杆轴承。现有轴承的挤压力比以前轴承的大。不要在同一连杆上混用新旧两种轴承。新旧轴承可以安装在同一台发动机上。通过轴承背面的零件号即可识别出轴承。不要在同一连杆上混用不同零件号的轴承。

有维修用加大尺寸的连杆轴承可供选用。这些轴承只是内径尺寸加大。

由于新轴承挤压力的增加,提高了连杆螺栓的扭矩技术规范。为避免发生混淆,也提高了使用旧轴承的连杆上的螺栓扭矩。

可以测量连杆螺栓来确定紧固螺栓时取得的伸长量。可以使用维修工具测量伸长量。发动机组装步骤中涉及进行此测量的步骤。

注: 推荐使用螺栓伸长量测量法,而不是扭矩测量法。

连杆衬套在装入连杆后再进行加工。不提供加工后的替换衬套。除非能够加工衬套到精确的公差,否则不要拆卸衬套。

K38 和 K50 发动机上的所有曲轴都有螺栓固定式配重。务必确保标出配重在曲轴上的位置。配重都是不可互换的。配重安装在错误的位置会导致失衡状态,从而可能导致曲轴发生故障。如果必须更换任何曲轴上的配重,必须重新调整曲轴的平衡。

现有曲轴和配重都有一个开口环定位销,用以确定曲轴上配重的位置。以前的曲轴和配重在两个零件间形成干涉配合。旧件与现有零件不可互换。参考本步骤中的曲轴零件号改进表。

修改后的 K50 发动机切削螺纹式曲轴的曲轴前端有一个直径减小的螺栓孔分布圆,于 1989 年 9 月推出,首台发动机序列号为 33116494。

这种曲轴类型的推出后,当更换曲轴时,还必须更换使用这些螺栓孔连接到曲轴上的所有零件。

K2000E、K1800E、K1500E 和 K38M2 发动机曲轴的前端有一个直径为 77.47 mm [3.050 in] 的螺栓孔分布圆。前端螺纹滚压而成,不同于早期 K50 发动机曲轴上的切削加工。

K50 发动机滚压螺纹式曲轴有一个直径减小的螺栓孔分布圆,适用于高马力发动机,于 1991 年 11 月推出,首台发动机序列号为 33120859。

修改后的曲轴推出后用在所有 K38 发动机的生产上。该曲轴于 1997 年 1 月推出,首台发动机序列号为 33136496(发动机序列号为 33136521、33136528 和 33136558 的发动机除外)。该曲轴的曲轴前端有一个直径减小的螺栓孔分布圆,用以提高耐用性。这些曲轴其中一部分的螺纹采用滚压成形。

以前的曲轴目前仍保有,仅限维修用途。

注: 推荐对发生曲轴前端故障的发动机应用只要是需要更换曲轴就更新为直径减小的螺栓孔分布圆 (RBC) 式曲轴。

有些老式 KT38 和 KTA38 发动机制造后曲轴有经过喷丸强化的内圆角。(参考曲轴零件号改进表) 喷丸强化式曲轴通过连杆和主轴颈内圆角中粗糙的灰色表面即可识别出来。轴颈表面平滑,有着明亮的光泽。内圆角外观灰暗,无磨床线迹象。如果使用磨床将带有经过喷丸强化的内圆角的轴颈加工成减小尺寸,必须再次进行曲轴喷丸强化处理,否则只能将其安装在 KT38 发动机上。

有些老式 KTA50 发动机的曲轴有经过喷丸强化的内圆角。(参考曲轴零件号改进表)。如果使用磨床将主轴承轴颈或连杆轴承轴颈加工成减小尺寸,只要是再次安装曲轴就必须进行曲轴喷丸强化处理。

修改后的曲轴齿轮于 1994 年 1 月在 K50 -G2/G3/G4 发动机上推出(首台发动机序列号 33126578)并于 1994 年 6 月在其它发动机上推出(首台发动机序列号为 33127694)。

修改后的齿轮之间可以互换,但必须与以下零件一起整套使用:

修改后的右排水泵惰齿轮

修改后的左排凸轮轴惰齿轮。

正确进行曲轴内圆角喷丸强过处理所需的过程控制至关重要。推荐只能由康明斯公司批准的站点进行喷丸强化处理。 下面列出康明斯公司批准的站点

|

Paul Feld |

J. Neu |

|

Metal Improvement Company |

Metal Improvement Company |

|

3239 East 46th Street |

18683 South Miles Road |

|

Vernon,California,U.S.A. 90058 |

Warrensville Heights,Ohio,U.S.A. 44128 |

|

Bernard Kiefer |

Jeff Meister |

|

Metal Improvements |

Metal Improvements, Inc. |

|

Alfred Noble Strasse |

5791 Creek Road |

|

Unna,West Germany |

Blue Ash,Ohio,U.S.A. 45242 |

|

H. Thom |

T. Kering |

|

Metal Improvement Company |

Metal Improvement Company |

|

678 Winthrop |

280 Adams Boulevard |

|

Addison,Illinois,U.S.A. 60101 |

Farmingdale,L.I.,New York,U.S.A. |

|

11735 | |

|

W. Classon |

M. Claude Diepart |

|

Metal Improvement Company |

Zone Industrielle |

|

276 Osmaston Road |

D'Amilla |

|

Derby, England |

45200 Montargis |

|

France | |

|

J. Covelli |

E. Friedman |

|

Metal Improvement Company |

472 Barrell Avenue |

|

5801 North 94th Street |

Carlstadt,New Jersey,U.S.A. 07072 |

|

Milwaukee,Wisconsin,U.S.A. 53225 |

本表所示为 K38 和 K50 发动机曲轴零件号改进过程和内圆角处理方法。

|

发动机 |

Bare 曲轴零件号 |

带配重的曲轴 |

备注 |

|

K38 |

206220 |

AR12380 |

内圆角未经处理;前端短;前齿轮台阶窄;要求使用零件号为 207593 的减振器接头;新的或重新打磨后的曲轴仅适用于 KT 发动机 |

|

K38 |

3004688 |

3005849 |

内圆角未经处理;前端短;前齿轮台阶宽;要求使用零件号为 207593 的减振器接头;重新打磨后的曲轴适用于 KT 或 KTA 发动机;零件号替换为 3005598 |

|

注:以下所有曲轴均有长前端和宽前齿轮台阶。 | |||

|

K38 |

3004689 |

3005598 |

内圆角未经处理;重新打磨后的曲轴适用于 KT 或 KTA 发动机;零件号替换为 3015577 |

|

K38 |

3040090 |

3040092 |

内圆角经完全淬硬处理;通过船级社认证;零件号替换为 3176427 |

|

K38 |

3014252 |

3014254 |

内圆角未经处理;重新打磨后的曲轴仅适用于 KT 发动机 |

|

K38 |

3015332 |

3015333 |

内圆角经喷丸强化处理;重新打磨后未经喷丸强化处理的曲轴仅适用于 KT 发动机 |

|

K38 |

3015576 |

3015577 |

内圆角经完全淬硬处理;零件号替换为 3176424 |

|

K38 |

3175680 |

3175630 |

内圆角未经处理;通过劳埃德船级社认证;仅限维修用途;重新打磨后的曲轴适用于 KT 或 KTA 发动机;零件号替换为 3015577 |

|

K38 |

3177162 |

3177163 |

内圆角经完全淬硬处理;0.254 mm [0.010 in] 减小尺寸的 ReCon®;零件号替换为 3176431;新的或重新打磨后的曲轴适用于 KT、KTA 和 KTTA 发动机 |

|

K38 |

3176423 |

3176424 |

内圆角经完全淬硬处理;新配重联接设计;新的或重新打磨后的曲轴适用于 KT、KTA 和 KTTA 发动机 |

|

K38 |

3176427 |

3176428 |

内圆角经完全淬硬处理;通过船级社认证;新配重设计;新的或重新打磨后的曲轴适用于 KT、KTA 和 KTTA 发动机 |

|

K38 |

3176431 |

3176432 |

内圆角经完全淬硬处理;0.254 mm [0.010 in] 减小尺寸的 ReCon®;新配重联接设计;新的或重新打磨后的曲轴适用于 KT、KTA 和 KTTA 发动机 |

|

K50 |

3004690 |

3011430 |

内圆角经喷丸强化处理;必须在重新打磨后进行喷丸强化处理;零件号替换为 3019356 |

|

K50 |

3019355 |

3019356 |

内圆角经完全淬硬处理;零件号替换为 3176425;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机;零件号替换为 3176426 |

|

K50 |

3040091 |

3040093 |

内圆角经完全淬硬处理;通过船级社认证;零件号替换为 3176429;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机;零件号替换为 3176430 |

|

K50 |

3175690 |

3175640 |

内圆角经喷丸强化处理;通过劳埃德船级社认证;必须在重新打磨后进行喷丸强化处理;零件号替换为 3019356 |

|

K50 |

3176425 |

3176426 |

内圆角经完全淬硬处理;新配重联接设计;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机;零件号替换为 3179926 |

|

K50 |

3176429 |

3176430 |

内圆角经完全淬硬处理;通过船级社认证;新配重联接设计;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机 |

|

K50 |

3176433 |

3176434 |

内圆角经完全淬硬处理;0.254 mm [0.010 in] 减小尺寸的 ReCon®;新配重联接设计;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机 |

|

K50 |

3177165 |

3177166 |

内圆角经完全淬硬处理;0.254 mm [0.010 in] 减小尺寸的 ReCon®;零件号替换为 3176433;重新打磨后的曲轴适用于 KTA 和 KTTA 发动机 |

|

K50 |

3179925 |

3179926 |

内圆角经完全淬硬处理;加大直径的前端螺栓孔分布圆;配重用定位销固定到位;曲轴前端采用滚压螺纹;适用于最大马力 1600 hp 的发动机;零件号替换为 3626832 |

|

K50 |

3179927 |

3179928 |

内圆角经完全淬硬处理;通过船级社认证;加大直径的前端螺栓孔分布圆;配重用定位销固定到位;曲轴前端采用滚压螺纹;适用于最大马力 1600 hp 的发动机;零件号替换为 3626835 |

|

K50 |

3069782 |

3626832 |

内圆角经完全淬硬处理;配重用定位销固定到位;减小直径的螺栓孔分布圆;适用于最大马力 2000 hp 的发动机;零件号替换为 3627642 |

|

K50 |

3626834 |

3626835 |

内圆角经完全淬硬处理;通过船级社认证;配重用定位销固定到位;减小直径的螺栓孔分布圆;适用于最大马力 2000 hp 的发动机 |

|

K50 |

3627643 |

3627642 |

内圆角经完全淬硬处理;配重用定位销固定到位;曲轴前端采用滚压螺纹;减小直径的螺栓孔分布圆;适用于最大马力 2000 hp 的发动机;零件号替换为 3629276 |

|

K50 |

3628873 |

3629276 |

内圆角经完全淬硬处理;配重用定位销固定到位;曲轴前端采用滚压螺纹;减小直径的螺栓孔分布圆;修改了钻头刃配置;适用于最大马力 2000 hp 的发动机 |

|

K38 |

3630059 |

不可用 |

内圆角经完全淬硬处理;配重用定位销固定到位;采用切削螺纹;减小直径的螺栓孔分布圆;适用于船用 M2 额定功率的发动机;适用于船级社批准的应用类型。 |

|

K38 |

3630057 |

3630060 |

内圆角经完全淬硬处理;配重用定位销固定到位;采用切削螺纹;减小直径的螺栓孔分布圆;适用于船用 M0、M1 额定功率的发动机;适用于船级社批准的应用类型。 |

|

K38 |

3630072 |

3630075 |

内圆角经完全淬硬处理;配重用定位销固定到位;曲轴前端采用滚压成形螺纹;减小直径的螺栓孔分布圆;适用于 K1500E 的发动机。 |

|

K38 |

3630073 |

3630076 |

内圆角经完全淬硬处理;配重用定位销固定到位;采用切削螺纹;减小直径的螺栓孔分布圆。 |

连杆轴颈必须要先放在上止点 (TDC) 位置才可以拆卸活塞和连杆总成。

所有 K38 和 K50 发动机曲轴的前端和后端都各有一个定位销或滚销。该销能保证减振器、曲轴接头与飞轮正确对准。这些零件必须与曲轴对准,因为它们上面都有调整气门和喷油器时需要用到的指示标记。

可提供加大尺寸的主轴承和止推轴承以便于使用。当一根轴颈需要重新研磨时,康明斯公司建议重新研磨所有主轴颈或连杆轴颈。

K38 和 K50 发动机曲轴后部使用两种不同的曲轴齿轮。当发动机没有后齿轮驱动总成时,安装窄齿轮。当发动机有后齿轮驱动总成时,安装宽齿轮。当发动机没有后齿轮驱动总成时,也可以安装宽齿轮。窄齿轮如果在有后齿轮驱动的发动机上就会发生故障。窄齿轮不可维修。

减振器用于控制曲轴的扭曲或扭转振动。减振器设计用于特定的发动机型号。K38 和 K50 发动机上只能使用硅油式减振器。

现场修理减振器不经济。如果检查发现减振器有故障,则应安装新减振器或大修后的减振器。

粘性减振器使用寿命有限定。减振器在使用 24,000 小时后必须进行更换。

K38 和 K50 发动机的硅油减振器上都有调整气门和喷油器时需要用到的标记。曲轴有一个定位销或滚销,必须将其与减振器中正确的孔对准。有些 K50 发动机有两个减振器。

减振器/皮带轮不同的联接方法有:

从 1974 年到 1984 年 1 月生产的发动机的减振器位于曲轴与曲轴皮带轮之间。如果用减小直径的螺栓孔分布圆 (RBC) 式曲轴更换这些发动机上的曲轴,所有安装在曲轴前端的零件(包括减振器)都必须进行更换。

1983 年 1 月后生产的发动机(首台发动机序列号为 33111414)的曲轴前端减振器安装位置上方压装有一个接头。这些发动机的曲轴皮带轮在安装时使用与曲轴接头相同的安装螺栓。所有安装在曲轴前端的零件都必须进行更换。减振器安装到接头上,不需要进行更换。

减振器螺栓扭矩于 1988 年 11 月(首台发动机序列号 33115031)从 630 减小到 555 N•m [465 到 409 ft-lb]

K2000E 和 K1800E 发动机使用两个标准硅油减振器。这两个减振器在每次发动机大修时或使用 12,000 小时后必须进行更换。

K2000E 发动机于 1989 年 4 月(首台发动机序列号 33115583)删除了双减振器配置,替换为单高速减振器。

Teflon® (PTFE) 轴承减振器已在 KV 发动机上推出。使用 PTFE 轴承减振器目的在于提高高负载系数应用类型所使用的减振器的使用寿命。除了轴承配置和零件号以外,PTFE 减振器与尼龙减振器完全一样,可以完全互换。

|

旧尼龙涂层减振器零件号 |

修改后的 PTFE 轴承减振器零件号 |

首台发动机生产序号 |

生效日期 |

|

3032731 |

3626721 |

33115657 |

1989 年 2 月 17 日 |

|

3032732 |

3626722 |

33116414 |

1989 年 9 月 8 日 |

|

3036848 |

3626723 |

33115603 |

1989 年 3 月 10 日 |

|

3036849 |

3626724 |

33115646 |

1989 年 3 月 16 日 |

K38 和 K50 发动机使用两种不同的减振器安装方法。对于 1983 年或之前生产的发动机(首台 K38 发动机序列号为 33108025,首台 K50 发动机序列号为 33108028),减振器用固定曲轴皮带轮的螺栓固定在曲轴皮带轮与曲轴之间。对于 1983 年后生产的发动机(首台 K38 发动机序列号为 33108026,首台 K50 发动机序列号为 33108029),减振器固定在一个与曲轴压配合的接头上。固定曲轴皮带轮的螺栓穿过该接头。

如果压配合模式有两个减振器,第二个减振器则安装在曲轴皮带轮法兰上。这些修改后的设计改变了曲轴皮带轮的长度。修改后的设计还改变了风扇皮带轮上楔槽的位置。为了帮助皮带定位,也修改了风扇驱动系统的其它零件。确保进行发动机前部改动时这个区域的其它皮带轮与曲轴皮带轮对齐。提供的这些零件是为了正确安装皮带轮。

对于 KTA50 - 1500 rpm 发电机组发动机(1991 年 2 月生产,首台发动机序列号为 33120853),单高速减振器替换为双低速减振器。

为了延长使用寿命,12 减振垫式减振器替换了 6 减振垫式减振器(惯性环上的 Teflon® 减振垫)

|

旧 6 减振垫式减振器零件号 |

修改后的 12 减振垫式减振器零件号 |

首台发动机生产序号 |

生效日期 |

|

3626723 |

3628651 |

33124145 |

1993 年 4 月 1 日 |

|

3626724 |

3628652 |

33124177 |

1993 年 4 月 5 日 |

|

3626721 |

3628649 |

33124180 |

1993 年 4 月 5 日 |

|

3626722 |

3628950 |

33124204 |

1993 年 4 月 8 日 |

齿轮室与缸体间的密封垫不需要使用密封垫密封胶或润滑脂。这个密封垫的设计使其在接触发动机机油或其它石油基产品时会变大。

有些旧式 K38 发动机有一个干涉曲轴拆卸的前齿轮室。可以修改这些旧式齿轮室,以便在不拆卸齿轮室的情况下拆卸曲轴。

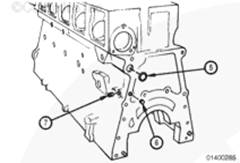

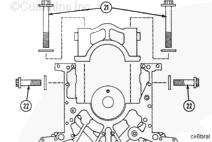

已经修改了用于使前齿轮室盖和齿轮室与缸体对准的定位销。新式发动机有一个主定位销和一个长度为 63.5 mm [2.50 in] 的菱形定位销。旧式发动机有两个主定位销和两个长度为 25.4 mm [1.00 in] 的菱形定位销。

当解体发动机时,检查定位销的配置类型。如果不更换缸体,不要改变定位销配置类型。新齿轮室盖和齿轮室可以与任一种定位销配置类型同时安装。新缸体中定位销孔的深度为 15.00 mm [0.590 in]。旧式缸体中定位销孔的深度为 9.88 mm [0.389 in]。不能加大旧缸体中定位销孔的深度。

现有齿轮室盖和齿轮室中定位销孔的直径比以前齿轮室盖和齿轮室中的定位销孔大。如果要将以前齿轮室盖或齿轮室安装在现有缸体上,齿轮室盖和齿轮室中的定位销孔必须要铰成加大尺寸。主定位销孔必须要铰成直径为 15.900 到 15.925 mm [0.626 in 到 0.627 in]。菱形定位销孔必须要铰成直径为 15.925 mm 到 15.950 mm [0.627 in 到 0.628 in]。如果没有铰孔,齿轮室盖和齿轮室在用力压过新式定位销时可能会断裂。

有些发动机序列号在 33110672 到 33110855 的发动机生产后使用现有缸体及加深的定位销孔和缩短的定位销。如果要从这些发动机上拆卸前齿轮室盖,必须检查定位销超出前齿轮室的突出量。如果主定位销没有突出齿轮室外,用长度为 38.1 mm [1.50 in] 的定位销(零件号 70662)更换壳体中的 25.4 mm [1.00 in] 定位销。如果菱形定位销没有突出齿轮室外,拆卸两个 25.4 mm [1.00 in] 定位销。将一个长度为 13 mm [0.50 in] 的定位销(零件号 148584)装入缸体。然后再安装两个长度均为 25.4 mm [1.00 in] 的菱形定位销。

K38 和 K50 发动机使用两种不同的前齿轮室盖。船用发动机上的齿轮室盖上有固定海水(原水)泵的孔。这种齿轮室盖用在有些建筑用发动机上,只是用盖板替代泵。可以通过这些孔拆卸凸轮轴和凸轮轴齿轮。

修改后的前齿轮室盖于 1987 年 3 月在没有液压泵驱动能力的发动机上推出(首台发动机序列号为 33112185)。

活塞只能成套提供。组件包括活塞、活塞销和两个固定环。

K38 和 K50 系列发动机上已推出了各种活塞,从原装标准活塞到偏置活塞销式活塞现在均已在产。下面列出了所使用的活塞历史记录及各种特性:

标准化后的 K 优质活塞 (L12) 铸件于 1988 年 7 月推出。 这个铸件与早期 (L4) 铸件的区别有:

修改后的活塞环槽。L12 活塞的活塞环槽位置全都相同。

活塞顶阳极氧化。减小了经过阳极氧化的活塞顶面积。

石墨涂层。活塞裙增加了石墨涂层。这个涂层使活塞裙的颜色比以前的活塞暗的多。

机油排放孔。改变了回油孔的形状和深度,这样油孔不再延伸到活塞内部。机油现在通过铸件的油道回流到活塞裙控油环下面的区域。

销孔。增加了活塞销孔内径。滑动配合活塞销孔新尺寸为 60.942 mm [2.3993 in] 到 60.952 [2.3997 in]。当两个零件温度相同时,活塞销在活塞销孔中形成滑动配合。安装活塞销之前无须加热活塞。如果活塞销不能装入销孔,检查孔壁上有无毛刺或弯折。如果活塞不能进入销孔,不要加热活塞。此外,活塞销孔失圆。销孔在水平上(与活塞环槽平行)可以比垂直轴上(与活塞环槽垂直)最多大 0.071 mm [0.0028 in]。

标准化后带加厚镍合金镶圈的活塞(L13 铸件)于 1989 年 1 月推出。这些活塞具有上述 L12 铸件的所有特性,同时还有用以降低剥离程度的加厚镍合金镶圈。为了在同一台发动机上像以前的活塞一样使用 L13 活塞,切去了活塞裙内侧的一部分材料。切去材料会使活塞裙过量弯曲,造成活塞裙开裂。L13 活塞必须经过现场技术更新 8922。

新式 K 优质(L15 或 L13+)活塞于 1989 年 10 月推出。这些活塞具有 L12 和 L13 铸件的所有特性,同时为防止开裂活塞裙内侧增加了材料。

零件号改进过程

|

零件说明 |

以前的零件号(158L4 铸件) 所有型号 |

标准化后的零件号(158L12 铸件) 所有型号 |

标准化后带加厚镍合金镶圈(158L13A1 铸件) |

K 优质(158L13 + A1 铸件)(158L15A1 铸件) |

偏置活塞销式活塞零件号(158L15A1 铸件) |

|

(活塞)活塞组件 |

(3032197) 3801398 |

(3178357) 3803267 |

(3068038) 3803267 |

(3070708) 3803316 |

(3096680) 3631246 |

|

(活塞)活塞组件 |

(3032462) 3801438 |

(3178357) 3801398 |

(3068038) 3803267 |

(3070708) 3803316 |

(3096680) 3631246 |

|

(活塞)活塞组件 |

(3036074) 3801436 |

(3178358) 3801436 |

(3068037) 3803266 |

(3070707) 3803315 |

(3096681) 3631245 |

|

(活塞)活塞组件 |

(3036073) 3801437 |

(3178359) 3801437 |

(3068036) 3803265 |

(3070706) 3803314 |

(3096682) 3631244 |

|

(活塞)活塞组件 |

(3178997) 3803149 |

(3065339) 3803149 |

(3068032) 3803263 |

(3070703) 3803312 |

(3096685) 3631241 |

|

(活塞)活塞组件 |

(3036072) 3801439 |

(3178360) 3801439 |

(3068035) 3803264 |

(3070705) 3803313 |

(3096683) 3631242 |

|

(活塞)活塞组件 |

(3070704) 3803617 |

(3096684) 3631243 |

以下发动机采用油道冷却式活塞:K2000E、K1800E、K1500E、K38M2 和 K50 M2 来降低活塞环槽区的活塞温度。顶活塞环有一个镍合金托架。不要在 K2000E、K1800E、K1500E、K38M2 和 K50 M2 发动机上使用标准活塞。不要在未经配置使用油道冷却式活塞的发动机上使用这种活塞。

油道冷却式活塞的活塞底面有两个加工开口,为活塞环槽区后面的油道提供供油和回油通路。

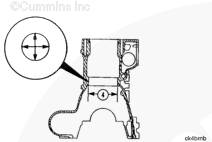

通过活塞顶上的箭头即可识别出偏置活塞销式活塞。安装活塞时必须使箭头朝向发动机前部(减振器端)。

注: K2000E、K1800E、K1500E、 K50 M2 和 K38M2 发动机不使用偏置活塞销式活塞。

这可以提供一个识别出 K 系列 158L13A1 活塞与其它 K 活塞的方法,即安装在发动机上时只能看到活塞底部。当没有安装活塞时,可以查看零件号进行识别。

只在发动机上没有安装全套的 158L13A1 活塞并且历史记录缺失或者 158L13A1 活塞安装的汽缸没有文件记录的情况下提供这个资料。

可以通过活塞裙的外观识别出 158L4 活塞与稍后供应的活塞(158L12 + A1、158L12 + A2 和 158L13A1)。158L4 活塞的活塞裙不像 158L12 和 158L13 系列活塞那样有黑色的石墨涂层。158L4 活塞的活塞裙有一个明亮的铝材外观。

活塞铸件零件号位于活塞顶的下面。活塞安装后很难看到这个零件号,因为连杆盖住了标记。取决于使用的光线、查看角度及设备可达性,有些情况下可以看到这个零件号。零件号的 “158LXX+” 部分压印在活塞顶下面的左侧上。零件号的 “A+” 部分压印在活塞顶下面的右侧上。

当看不到 “158LXX” 零件号时,有三种区分 158L12 系列活塞与 158L13A1 系列活塞的方法。

日期代码

活塞裙肋的外观

铸件中沉孔与圆周的间距

日期代码:

日期代码位于活塞裙内侧上。日期代码是用数字代表月份的天数,用按照字母顺序的字母代码代表月份,用一个数字代表发动机生产的日历年份最后一位数字。

例如:

“9 A 9” 表示 1989 年 1 月 9 日。 不用字母 “I” 表示代表月份的字母代码。

|

具体活塞活塞设计的日期代码如下: | ||

|

158L12 + A1 |

25 G 8 到 4 L 8(1988 年 7 月 25 日到 1988 年 11 月 4 日) | |

|

158L12 + A2 |

7 L 8 到 10 A 9(1988 年 11 月 7 日到 1989 年 1 月 10 日) | |

|

158L13A1 |

9 A 9 到 8 J 9(1989 年 1 月 9 日到 1989 年 9 月 8 日) | |

|

158L13 + A1 |

2 K 9 到当前日期(1989 年 10 月 2 日到当前日期) | |

|

注:该标记已改为“158L15”。 | ||

请注意,158L12 + A2 与 158L13A1 日期代码有一天重叠。

只有 158L13A1 活塞必须经过现场技术更新 8922。

158L13 + A1 和 L15 是 158L13A1 的指定替换活塞。

活塞裙肋外观:

158L13A1 活塞上可以看到的活塞裙肋外观比 158L12 + A2 突出很多,而且更长一些。

有时可以用手指感觉到肋外观的差别。如果在 158L12 系列活塞用手指从活塞裙底部穿过肋区移到活塞顶,会感觉到活塞厚度较为一致。如果在 158L13A1 活塞上进行此触摸步骤,会感觉到肋突出很多。如果用手指从活塞肋移到活塞顶,会感觉到厚度减小幅度相当大。

铸件沉孔与圆周的间距:

活塞裙内侧有一个加工的沉孔。158L12 系列活塞上铸件的这个沉孔与圆角的间距比 158L13A1 系列活塞的大的多。

擦去活塞内侧的油迹。使用小量度。158L12 系列活塞上该间距约为 8 mm [5/16 in]。158L13A1 系列活塞上该间距约为 3 mm [1/8 in]。

|

活塞兼容性 | |||||||

|

13.5:1 压缩比:活塞零件号: |

3022946 |

3036072* |

3178360* |

3070705* |

3096683* |

||

|

3022946 |

是 |

否 |

否 |

否 |

否 |

||

|

3036072* |

否 |

是 |

是 |

是 |

是 |

||

|

3178360* |

否 |

是 |

是 |

是 |

是 |

||

|

3070705* |

否 |

是 |

是 |

是 |

是 |

||

|

3096683* |

否 |

是 |

是 |

是 |

是 |

||

|

13.8:1 压缩比:活塞零件号: |

3024594* |

3932462* |

3032197* |

3178357* |

3070708* |

3096680* |

|

|

3024594* |

是 |

是 |

否 |

是 |

是 |

是 |

|

|

3032462* |

是 |

是 |

否 |

是 |

是 |

是 |

|

|

3032197* |

否 |

否 |

是 |

是 |

是 |

是 |

|

|

3178357* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

3070708* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

3096680* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

13.9:1 压缩比:活塞零件号: |

3177590* |

3178997* |

3065339* |

3070703* |

3096685* |

||

|

3177590* |

是 |

是 |

是 |

是 |

是 |

||

|

3178997* |

是 |

是 |

是 |

是 |

是 |

||

|

3065339* |

是 |

是 |

是 |

是 |

是 |

||

|

3070703* |

是 |

是 |

是 |

是 |

是 |

||

|

3096685* |

是 |

是 |

是 |

是 |

是 |

||

|

14.5:1 压缩比:活塞零件号: |

206740 |

3004730 |

3028124 |

3036073* |

3178359* |

3070706* |

3096682* |

|

206740 |

是 |

是 |

否 |

否 |

否 |

否 |

否 |

|

3004730 |

是 |

是 |

是 |

是 |

是 |

是 |

是 |

|

3028124 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3036073* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3178359* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3070706* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3096682* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

15.5:1 压缩比:活塞零件号: |

207330 |

3007750 |

3026270 |

3036074* |

3178358* |

3070707* |

3096681* |

|

207330 |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3007750 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3026270 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3036074* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3178358* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3070707* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3096681* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

15.7:1 压缩比:活塞零件号: |

3070704* |

3096684* |

|||||

|

3070704* |

是 |

是 |

|||||

|

3096684* |

是 |

是 |

|||||

|

*K 优质活塞 | |||||||

修改后的油道式铬制活塞顶环用于延长汽缸的使用寿命,于 1990 年推出。 顶环的结构特点是环的表面上有一个铬制嵌入油道,替代以前的旧顶环。修改后的活塞顶环与以前的设计可以在一台发动机上混用并且完全可以互换。

对于油道冷却式活塞,顶环(压缩环)和底环(控油环)与所有其它 K38 和 K50 发动机上所使用的一样。中间环有一个矩形横截面。

下面介绍 K38 和 K50 系列发动机的惰轮轴和凸轮轴惰齿轮资料。惰齿轮衬套装入齿轮后再进行加工。不作为维修件提供加工后的替换衬套。

K38 和 K50 发动机使用两种不同的惰齿轮轴。两个凸轮轴惰轮轴完全相同(水泵惰齿轮轴不同)。所有三个惰轮轴都用螺栓固定在缸体中。

锻制惰轮轴于 1988 年 11 月(首台发动机序列号 33113433)推出,用以替换以前所有的惰轮轴。

加强的止推轴承固定垫圈于 1988 年 2 月推出(首台发动机序列号 33113693)。

已改动了惰轮轴的安装件。现有发动机以及为了使用修改后的水泵惰轮轴而经过修改的发动机均有一个法兰座螺栓。这些发动机都有一个厚度为 6.1 mm [0.240 in] 的止推轴承固定垫圈。所有三个惰轮轴上都有法兰座和加厚的固定垫圈。修改后的螺栓和垫圈必须按照以下方法进行紧固:

拧紧惰轮轴安装螺栓至 290 N•m [215 ft-lb]。

松开螺栓(回转 360° — 1 圈)。

拧紧到 290 N•m [215 ft-lb]。

|

修订后的螺栓扭矩值 | ||

|

说明 |

N•m |

ft-lb |

|

不带法兰头的螺栓,所有位置 |

250 |

185 |

|

法兰头凸轮轴惰轮螺栓 |

290 |

215 |

现有螺栓和以前的螺栓都为 SAE 8 级。 以前的发动机上一个法兰最少有一个螺栓。固定垫圈的厚度为 4.2 mm [0.164 in]。如果安装了旧零件,必须拧紧旧螺栓至 250 N•m [185 ft-lb]。推荐用新件更换旧螺栓和垫圈。旧螺栓和垫圈不能与新水泵惰轮轴安装在一起。

如果安装了现有螺栓和固定垫圈,螺栓头与前齿轮室盖的间隙必须充足。使用一个长直尺。将直尺放在安装后的前齿轮室上,使直尺接触与前齿轮室盖相连的齿轮室表面。测量直尺与安装后的惰轮轴螺栓端部的间距。在前齿轮室盖相应区域重复此测量。如果间隙不够,切去盖上足够的材料,留出间隙即可。如果旧式发动机上安装了新零件,必须在所有三个惰轮轴上进行该检查。

已修改了水泵惰齿轮惰轮轴。右排水泵齿轮修改了轮齿截面,于 1994 年 1 月在 K50 -G2/G3/G4 发动机上推出(首台发动机序列号 33126578)并于 1994 年 6 月在其它发动机上推出(首台发动机序列号 33127694)。 这个齿轮与以前的齿轮可以互换,但必须与修改后的曲轴齿轮和修改后的左排凸轮轴惰齿轮一起使用才能充分利用修改后的轮齿截面。参考第 2 节中的步骤 001-061(凸轮轴惰轮惰轮轴)。

已改动了水泵惰轮轴。新式发动机的轴在装入缸体孔中的轴段上加大了轴的外径。为了使用新轴加大了缸体中的孔。如果体中的惰齿轮孔损坏,为了使用新轴加工缸体时必须提高加工深度。可以使用维修工具加工缸体。在装入惰齿轮衬套的轴段上外径不变。

康明斯K38 和 K50 柴油发动机缸体

概述

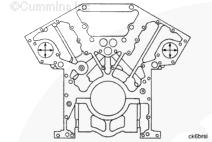

自从推出 K38 发动机后,缸套沉孔的设计就发生了变化。老式发动机未包含沉孔环,但是待遇一个厚法兰缸套。新式发动机具有用于厚法兰缸套的沉孔并包含一个沉孔环。

所有 K50 发动机都包含一个用于厚法兰缸套的沉孔并包含一个沉孔环。

K38 和 K50 发动机的缸套突出量进行了改动。缸套突出量必须在 0.152 mm 至 0.203 mm [0.006 in 至 0.008 in] 范围内。为获得正确的突出量,现在的缸体上的沉孔深度已经改变。

冷却液通道机加工已经从 1 in NPTF 改变为带有 O 形圈接头的直孔。每个检修孔上都增加了两个 3/8 -16 螺纹孔以固定新接头。在缸体的每侧有 3 个冷却液通道。有些孔的位置进行了重新布置(参见螺塞和定位销的插图)。

在所有中冷器安装在侧面的 KV 发动机上,前后冷却液孔用于中冷器的供水。

K38 发动机上连接到缸体上的 V 形盖板也进行了改变。以前的发动机具有两个尺寸相同的盖板。现在的发动机需要一个小盖板和三个大盖板。

K50 缸体上的 V 形盖板发生了变化。盖板的数量仍然为五个,但是较小盖板的位置发生了变化。

从发动机生产序号为 33123861 开始使用的 K2000E 和 K1800E 发动机的缸体铸件,已经在原始的 K50 缸体的基础上,对机油输油盖和滤清器座机油进口安装垫进行了改进,以便降低机油流动阻力并增加流动面积。机油输油盖上使用了不同的螺栓类型。老式 K50 缸体不可用于 K2000E 或 K1800E 发动机上。

K2000E 和 K1800E 发动机在每台发动机上都具有两个检修孔封口盖。盖的顶边进行了间隙机加工,使其不与机油输油管接头接触。如果在机油输油接头和机油滤清器座的下面使用了封口盖,则检修孔盖可以安装在这些位置。如果在机油输油管接头下面的位置或机油滤清器座中安装有呼吸器、机油加注口管或油尺的检修孔盖,应将这个检修孔盖安装在要求使用占位盖的任何其他位置中。机油输油管接头与有呼吸器、机油加注口管或油尺的检修孔盖之间没有干涉,因为这些盖上的盖高为 180 mm [7.09 in],而不是占位盖上的 191 mm [7.52 in]。

对缸体进行了改动以便能够安装较长的缸盖螺钉。以前的发动机必须使用长度为 171 mm [6.73 in] 的螺钉。现在的发动机必须使用长度为 203 mm [8.00 in] 的螺钉。短螺钉可用于维修。这些螺钉都是镀镉的(银色或金色)。必须将这些短螺钉拧紧至 353 N•m [260 ft-lb]。如果短螺钉表面具有 lubrite 镀层,而且颜色是黑色,则必须予以更换。203 mm [8 in] 螺钉只能使用 lubrite 镀层。555 N•m [409 ft-lb] 扭矩必须施加在这些螺钉上。 K50 发动机总是使用 203 mm [8.00 in] 螺钉。

主轴承盖上使用两个螺钉。一个螺钉是黑色,是 12 角头螺钉。另一个螺钉是银灰色或灰色,是 6 角头螺钉。这些螺钉可以安装在同一个主轴承盖上,并且采用相同的扭矩技术规范。

在推出 KTTA38 和 KTTA50发动机时,K38 和 K50 发动机的缸体得到了改进。这些发动机都需要增加缸体冷却液腔室中的端口数量以适应中冷器冷却液进口管路。增加了端口数量的缸体是为了所有 K38 和 K50 发动机生产的。这些缸体的缸盖表面都得到了改进,从而允许用 O 形圈和螺钉安装涡轮增压器机油回油管。以前的缸体上含有带用于连接机油回油管的管螺纹的孔。

以前的 K38 和 K50 缸体的右后排和左前排上含有一个孔,该孔用于连接曲轴箱呼吸器。在改进了缸体的发动机上,曲轴箱呼吸器安装在进气歧管上。在安装采用改进式设计的呼吸器时,可以用板和密封垫堵塞老式呼吸器孔。改进过的缸体也带有孔,这些孔靠近以前的呼吸器孔位置。改进过的缸体上的孔用于连接涡轮增压器机油回油软管。

缸体上的进一步改进就是水泵惰轮轴所用的孔。该孔更大和更深,因此可以安装新轴。这种新轴的与缸体接触的面积更大。该新轴要求更改前齿轮室中的沉孔,以便容纳轴上的法兰。为了安装新轴,可以使用专用的维修工具组件来对老式缸体和齿轮室进行机加工。

在 1993 年 11 月,从发动机生产序号 33124631 开始,K38 和 K50 发动机缸体就在两个位置进行了额外的机加工 [除了在 1992 年 1 月开始实施的 K2000E 和 K1800E 外] 以降低机油阻力。

有很短的一段时间,两个凸轮轴惰轮轴的孔机加工成与新水泵惰轮轴孔相同。以下生产序号的发动机在凸轮轴惰轮位置需要零件号为 3176836 的惰轮轴。

|

33110533 |

33110707 |

33110725 |

|

33110658 |

33110708 |

33110726 |

|

33110684 |

33110709 |

33110727 |

|

33110689 |

33110710 |

33110730 |

|

33110688 |

33110711 |

33110731 |

|

33110690 |

33110712 |

33110732 |

|

33110695 |

33110714 |

33110733 |

|

33110696 |

33110715 |

33110736 |

|

33110698 |

33110716 |

33110738 |

|

33110702 |

33110719 |

33110740 |

|

33110704 |

33110720 |

33110742 |

|

33110705 |

33110723 |

|

|

33110706 |

33110724 |

|

现在的缸体在有些位置不具有适用于管塞的螺纹。这些管塞被膨胀铆钉式螺塞 (AVSEAL®) 所取代。必须拆下 AVSEAL® 才能正确清洁零件。要拆卸和安装这些螺塞,可以使用零件号为 3823154 的维修工具。AVSEAL® 所用的孔比管塞所用的孔要小一些。在可以使用新工具之前,必须扩孔并攻出螺纹,以便安装管塞。

K38 和 K50 发动机上的所有曲轴油封都是 Teflon™ 下垂唇(卷边)型。许多其他轴油封也是 Teflon™ 下垂唇型。Teflon™ 下垂唇型油封的密封唇背部上没有弹簧。密封唇是一块又薄又硬的 Teflon™。有些 Teflon™ 型油封带有起到防尘唇作用的第二个密封唇。这些油封需要用于恶劣工作环境中,例如多尘环境。

在安装之前,Teflon™ 油封必须保持干燥。不要润滑密封唇和轴。在轴转动开始几圈之后,一薄层 Teflon™ 从密封唇转移到轴上。如果轴不清洁和干燥,因为 Teflon™ 无法进行转移,所有油封会发生泄漏。

如果油封不是 Teflon™ 型,则用发动机机油润滑密封唇和轴。

任何油封都必须按照下面两种方式之一来安装,即与铸件表面平齐,或与密封孔上的入口倒角底部平齐。

对于具有湿式飞轮壳的发动机,曲轴后部必须使用双唇式油封。使用这种油封是为了防止变矩器油进入发动机。

为湿式和干式应用类型推出了两种改进的维修用替代曲轴后油封和承磨套筒总成。

改进的维修用油封和厚壁 (1.57 mm [0.062 in]) 承磨套筒作为一个总成供应,用于密封接触区域具有凹槽的曲轴。改进的油封和承磨套筒总成取代了薄壁 (0.30 mm [0.012 in]) 承磨套筒,该承磨套筒与标准维修用后油封配合使用。

改进的维修用油封与标准维修用油封不可互换,因为前者具有较大的内径,只适合新的厚壁套筒。标准壁厚的套筒也被保留下来,用于不需要承磨套筒的曲轴上。油封和承磨套筒必须在一次操作中作为一个总成进行安装。如果在发动机维修过程中需要更换油封和承磨套筒或需要从承磨套筒上拆下油封,则必须更换整个油封和承磨套筒总成。需要使用维修工具(零件号为 3824424)安装油封和承磨套筒总成。不使用维修工具就无法安装该总成。

K38 和 K50 发动机上有 4 个由螺栓固定在缸体上的吊耳。这些吊耳设计为只能承受一台组装的发动机的重量。

|

切勿使用吊耳提升连接了从动装置(例如变矩器、船用变速箱、发电机或散热器)的发动机。如果有从动装置或散热器也安装在基本座架上,切勿使用缸体上的吊耳提升安装在基本座架上的发动机。 |

|

在提升发动机前,检查四个发动机吊耳。确保每个吊耳在淬火平垫圈的下面都有一个孔口平面。检查是否生锈和腐蚀。如果螺钉已经生锈或腐蚀,则在提升发动机前更换螺钉。本节中的步骤“吊耳 - 清洁和检查能否继续使用”包含在老式吊耳上添加孔口平面的技术规范。 |

缸体上的吊耳能够提升起附带有海水(原水)泵和船用热交换器的发动机。

安装吊耳之前,必须涂抹室温硫化 (RTV) 密封剂。密封剂能防止水进入,从而避免后续的螺钉腐蚀。螺钉腐蚀能造成在使用吊耳时零件断裂。

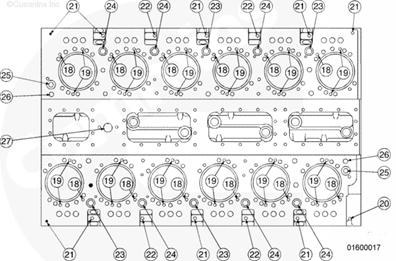

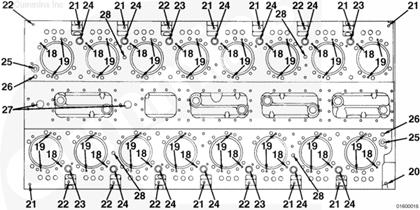

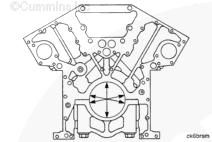

1缸体,2管塞,3管塞,4管塞,5环形定位销,6定位销,7定位销,8定位销,9管塞,10管塞,11膨胀塞,12膨胀塞,13管塞,14吊耳,15平垫圈,16六角头螺钉,17槽形销,18衬套,19膨胀塞,20衬套,21定位销,22主轴承盖,23平垫圈,24六角头螺钉,25平垫圈,26六角头螺钉。

螺塞和定位销 - K38 和 K50 (前部)

1主油道碗形塞,2无螺塞(必须打开,以便向前齿轮室和盖供应机油)。3冷却液通道碗形塞(新式缸体;大多数 K38 和 K50 发动机上没有此孔。老式 K38 发电机上有一个碗形塞或管塞)。4凸轮轴箱油道碗形塞,5前齿轮室和盖定位销。

螺塞和定位销 - K38 和 K50 (后部)

主油道碗形塞

冷却液通道碗形塞(新式缸体;大多数 K38 和 K50 发动机上没有此孔。老式 K38 发电机上有一个碗形塞或管塞)。

后油封壳体或后齿轮驱动定位销 - 下部装置

板和油封(只适合发动机带有后油封壳体的情况;在发动机带有后齿轮驱动下部装置的情况下必须打开,以便向后齿轮驱动下部和上部装置提供机油。“LB”和“RB”板有所不同。有些缸体上没有这些孔)。

凸轮轴箱油道碗形塞

飞轮壳定位销。

螺塞和定位销 - K38(左排)

空气压缩机进水软管管接头(如果配备空气压缩机;如果没有空气压缩机,则是管塞)

缸体冷却液排放旋塞

冷却液缸体通道螺塞(带外置中冷器的 KTTA 和 KTA 发动机具有用于中冷器冷却液进水软管的管接头)

缸体冷却液通道螺塞(在有些应用类型中可以是一个车辆加热器回流软管的管接头;不适用于老式缸体)

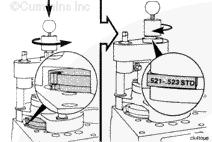

主油道管塞(在带有 STC 的发动机上,要安装 STC 控制阀机油进口软管的管接头)

AVSEAL® 或管塞(惰轮轴孔的机油油道)

凸轮随动件轴环形定位销(清洁时无需拆下)。

螺塞和定位销 - K38(右排)

缸体冷却液排放旋塞

冷却液缸体通道管塞(带外置中冷器的 KTTA 和 KTA 发动机具有用于中冷器冷却液进水软管的管接头)

冷却液缸体通道管塞(在有些应用类型中可以是一个车辆加热器回流软管的管接头;不适用于老式缸体)

主油道管塞(在带有 STC 的发动机上,要安装 STC 控制阀机油进口软管的管接头)

AVSEAL® 或管塞(惰轮轴孔的机油油道)

凸轮随动件轴环形定位销(清洁时无需拆下)

燃油管或软管管接头(最靠近缸体前部的孔用于燃油压力。最靠近缸体后部的孔用于回油)。

螺塞和定位销 - K38(顶部)

顶置机构油道阻力塞

缸盖槽形销

机油油道管塞(通用于车辆机油压力表的管接头)

机油油道 AVSEAL® 或管塞

机油油道管塞(在有些发动机上,适用于涡轮增压器的法兰式机油进口软管)

曲轴箱油道碗形塞(在有些发动机上,适用于涡轮增压器的法兰式机油进口软管)

曲轴箱油道碗形塞

曲轴箱油道碗形塞(用于有些发动机的法兰式涡轮增压器回油管;在 KTTA 发动机上始终使用碗形塞)

曲轴箱油道碗形塞(在新式发动机上,这是一个用于涡轮增压器支架的直螺纹孔。老式发动机包含一个带管螺纹的孔,用于涡轮增压器的机油回油软管管接头)

曲轴箱油道碗形塞(在带有外置中冷器的发动机上,需要密封垫和板。在带有中位安装中冷器的发动机上,用于安装中冷器进水接头)

螺塞和定位销 - K50 (左排)

空气压缩机进水软管管接头(如果配备空气压缩机;如果没有空气压缩机,则是管塞)

缸体冷却液排放旋塞

冷却液缸体通道螺塞(带外置中冷器的 KTTA 和 KTA 发动机具有用于中冷器冷却液进水软管的管接头)

缸体冷却液通道螺塞(在有些应用类型中可以是一个车辆加热器回流软管的管接头;不适用于老式缸体)

主油道管塞(在带有 STC 的发动机上,要安装 STC 控制阀机油进口软管的管接头)

AVSEAL® 或管塞(轴孔的机油油道)

凸轮随动件轴环形定位销(清洁时无需拆下)。

螺塞和定位销 - K50 (右排)

缸体冷却液排放旋塞

冷却液缸体通道螺塞(带外置中冷器的 KTTA 和 KTA 发动机具有用于中冷器冷却液进水软管的管接头)

主油道管塞(在带有 STC 的发动机上,要安装 STC 控制阀机油进口软管的管接头)

AVSEAL® 或管塞(惰轮轴孔的机油油道)

凸轮随动件轴环形定位销(清洁时无需拆下)

燃油管或软管管接头(最靠近缸体前部的孔用于燃油压力。最靠近缸体后部的孔用于回油).

螺塞和定位销 - K50 (顶部)

顶置机构油道阻力塞

缸盖销

机油油道管塞(通用于车辆机油压力表的管接头)

机油油道 AVSEAL® 或管塞

机油油道管塞(在有些发动机上,适用于涡轮增压器的法兰式机油进口软管)

曲轴箱油道碗形塞(在有些发动机上,适用于涡轮增压器的法兰式机油进口软管)

曲轴箱油道碗形塞

曲轴箱油道碗形塞(用于有些发动机的法兰式涡轮增压器回油管;在 KTTA 发动机上始终使用碗形塞)

曲轴箱油道碗形塞(在新式发动机上,这是一个用于涡轮增压器支架的直螺纹孔。老式发动机包含一个带管螺纹的孔,用于涡轮增压器的机油回油软管管接头)

曲轴箱油道碗形塞(在带有外置中冷器的发动机上,需要密封垫和板。在带有中位安装中冷器的发动机上,用于安装中冷器进水接头)

吊耳孔塞。

清洁并检查能否继续使用

|

清洁发动机缸体时要小心。否则会造成机加工的密封垫表面和凸轮轴衬套损坏。 |

使用刮刀、钢丝刷或 Scotch-Brite™ 清洁垫去除发动机缸体上厚重的污垢沉积物。

密封垫表面

安装表面

缸套沉孔台阶和压配合区域

缸套密封圈孔

发动机缸体顶部

主轴承鞍座和盖

碗形塞孔。

使用带有长柄的洗瓶刷清洁所有的油道。

|

该部件或总成重达 23 kg [50 lb] 以上。为了避免严重的人身伤害。一定要在他人协助下,或使用适当的提升设备来提升此部件或总成。 |

|

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。 |

|

使用不会损坏凸轮轴衬套或 AVSEAL® 套筒的清洗溶液进行清洁。 |

从发动机支架上拆下发动机缸体,并将缸体置于清水箱中。

遵循清洗箱和清洗溶液制造商的使用说明。

注: 康明斯公司不推荐使用任何专用清洗溶液。

经验表明,使用加热到 82 至 93°C [180 至 199°F] 的清洗溶液会取得最佳效果。

能够混合并且过滤清洗溶液的清洗箱会产生最佳效果。

|

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。 |

|

使用蒸汽清洁器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。 |

|

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。 |

|

为了减少发动机缸体损坏的可能,确保从螺钉孔和机油油道中清除所有水。 |

从清洗箱里取出缸体。

使用蒸气清洗器清洁发动机缸体。确保所有机油道都是清洁的。

用压缩空气吹干缸体。

如果缸体不准备立即使用,涂抹防腐油以防止锈蚀。盖住缸体以防止污垢粘结到机油上。

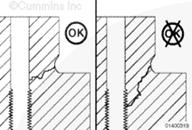

通过对带有周向裂纹的沉孔断面的冶金分析发现,裂纹最初产生于沉孔台阶顶部的表面,但一般不会垂直穿过沉孔台阶延伸到缸套周围的冷却液通道里。

检查发动机缸体的缸套座有无穴蚀。

缸套座出现穴蚀不可接受。本图所示为不可接受的区域中的穴蚀示例。缸体在继续使用前需要机加工沉孔;请与 Cummins® 特约维修站联系。

|

将缸体放置在平面后,必须进行所有的缸体测量。如果缸体安装在发动机支架上,变形会导致测量值错误。 |

为正确检查缸体,必须要确定沉孔设计。

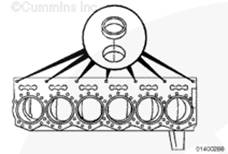

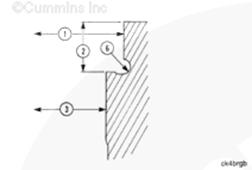

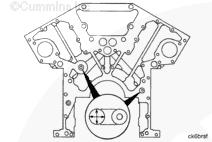

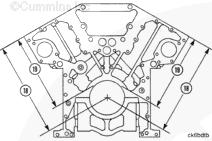

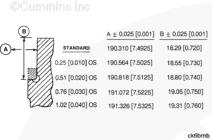

编号项目的定义(标注):

(1) 上部沉孔内径

(2) 沉孔深度

(3) 下部沉孔内径

(4) 密封圈孔

(5) 沉孔台阶

(6) 沉孔圆角

查阅下面的图例,确定缸体的沉孔设计。

注: 本节适用于“沉孔环 - 厚顶面缸体设计”。

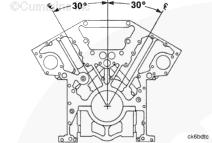

大多数发动机生产序号大于 33100193 的 K38 发动机都采用此设计。

所有 K50 发动机都采用此设计。

直径 (1) 取决于安装的是标准尺寸还是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

标准 |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

深度 (2) 取决于安装的是标准尺寸还是加大尺寸的缸套。深度还取决于是否为了使用垫片而切削缸体。

加大尺寸

|

mm |

in | ||

|

标准 |

18.24 |

最小 |

0.718 |

|

|

18.29 |

最大 |

0.720 |

|

0.010 |

18.49 |

最小 |

0.728 |

|

|

18.54 |

最大 |

0.730 |

|

0.020 |

18.75 |

最小 |

0.738 |

|

|

18.80 |

最大 |

0.740 |

|

0.030 |

19.00 |

最小 |

0.748 |

|

|

19.05 |

最大 |

0.750 |

|

0.040 |

19.25 |

最小 |

0.758 |

|

|

19.30 |

最大 |

0.760 |

如果先前为了使用垫片和加大尺寸的缸套而机加工缸体,则最大深度会高于 3.38 mm [0.133 in]。

(3) 下部沉孔内径

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

发动机生产序号小于 33101028 的发动机

下部沉孔内径

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套与尺寸 (1) 之间实现正确的压配合,缸体仍可以继续使用。

(6) 该设计有一个双底切圆角。

(7) 该设计有一个起到负载分配垫圈作用的沉孔环。

(8) 沉孔环高度。

加大尺寸

|

mm |

in | ||

|

标准 |

5.055 |

最小 |

0.1990 |

|

|

5.067 |

最大 |

0.1995 |

|

0.002 |

5.105 |

最小 |

0.2010 |

|

|

5.118 |

最大 |

0.2015 |

|

0.004 |

5.156 |

最小 |

0.2030 |

|

|

5.169 |

最大 |

0.2035 |

(9) 此深度取决于缸套尺寸。缸套突出量必须为 0.152 至 0.203 mm [0.006 至 0.008 in]。

加大尺寸

|

mm |

in | ||

|

标准 |

13.18 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.44 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.69 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.94 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.20 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

如果上部沉孔不符合标准技术规范,则必须机加工缸体以适应加大尺寸的缸套。参考第 1 节中的步骤 001-058。

如果缸体大于最大加大尺寸缸套的技术规范,可以安装维修套筒。

参考第 1 节中的步骤 001-058。

如果只有沉孔深度 (2) 不符合技术规范,则必须机加工缸体以适应垫片。参考第 1 节中的步骤 001-058。 为了适应垫片而机加工缸体之前,安装一个加大尺寸的沉孔环来检查是否可以取得正确的突出量。

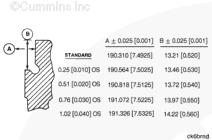

注: 本节适用于“薄顶面缸体 - 双底切圆角设计”。

|

不要为了适应沉孔环而尝试机加工这种设计的缸体,否则将会使缸体断裂。 |

有些发动机生产序号大于 33100193 的 K38 备载发电机组发动机采用此设计。

K50 发动机不采用此设计。

(1) 实际尺寸取决于安装的是标准尺寸还是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

标准 |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

(2) 对于突出量为 0.152 到 0.203 mm [0.006 到 0.008 in] 的缸套,要求符合这些技术规范。自从推出采用此设计的缸体后,已修改了突出量技术规范。实际尺寸取决于安装的是标准尺寸还是加大尺寸的缸套以及是否为了适应垫片而机加工缸体。

加大尺寸

|

mm |

in | ||

|

标准 |

13.18 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.44 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.69 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.94 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.20 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

(3) 下部沉孔内径

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

发动机生产序号小于 33101028 的发动机

下部沉孔内径

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套与尺寸 (1) 之间实现正确的压配合,缸体仍可以继续使用.(

(6) 该设计有一个双底切圆角。

如果上部沉孔不符合标准技术规范,则必须机加工缸体以适应加大尺寸的缸套。参考第 1 节中的步骤 001-058。

如果只有沉孔深度 (2) 不符合技术规范,则必须机加工缸体以适应垫片。参考第 1 节中的步骤 001-058。

如果缸体大于最大加大尺寸缸套的技术规范,可以安装维修套筒。参考第 1 节中的步骤 001-058。

推荐使用这种设计的缸体仅限 K38 备载发电机组应用。

|

不要为了适应沉孔环而尝试机加工这种设计的缸体,否则将会使缸体断裂。 |

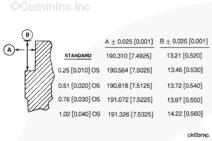

薄顶面缸体设计:

大多数发动机生产序号小于 33100193 的 K38 发动机都采用此设计。

K50 发动机不采用此设计。

(1) 实际尺寸取决于安装的是标准尺寸还是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

标准 |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

|

标准 |

|||

注: 对于突出量为 0.152 到 0.203 mm [0.006 到 0.008 in] 的缸套,要求符合这些技术规范。自从生产采用此设计的缸体后,已修改了突出量技术规范。

(2) 实际尺寸取决于安装的是标准尺寸还是加大尺寸的缸套以及是否为了适应垫片而机加工缸体。

加大尺寸

|

mm |

in | ||

|

标准 |

13.16 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.41 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.67 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.92 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.17 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

(3) 下部沉孔内径

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

发动机生产序号小于 33101028 的发动机。

下部沉孔内径

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套与尺寸 (1) 之间实现正确的压配合,缸体仍可以继续使用。

该设计不采用双底切圆角。

推荐使用这种设计的缸体仅限 K38 备载发电机组应用或要求额定功率不高于 675 kw [900 bhp] 的应用。

注: 本节适用于“所有缸体”。

|

确保千分尺接触台阶的平面。它不得接触到圆角。 |

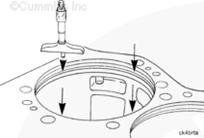

使用深度千分尺。测量图示 4 个部位的沉孔深度。

4 次测量值之间的差别不能大于 0.25 mm [0.001 in]。如果测量值超过了技术规范,必须机加工沉孔台阶。参考第 1 节中的步骤 001-058。

|

在没有双底切的缸体上,确保千分表不与沉孔圆角接触。 |

使用千分表和块规(零件号 3164438 )或等同物。测量沉孔圆周上不少于四个部位的沉孔台阶倾角。

测量台阶深度时,必须尽量接近沉孔圆角和沉孔边缘。

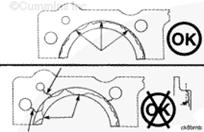

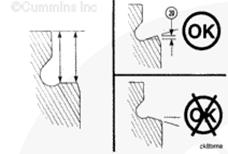

如果沉孔台阶附近的测量值与沉孔圆角附近的测量值相同,或比沉孔圆角附近的测量值稍小,但不超过 0.036 mm [0.0014 in],则沉孔台阶的倾角 (20) 是可接受的(合格)。

如果沉孔台阶附近的测量值大于沉孔圆角附近的测量值,必须机加工沉孔台阶。参考第 1 节中的步骤 001-058。

使用裂纹检测组件(零件号 3375432)或等同物。检查沉孔台阶有无裂纹。

不延伸超过台阶宽度一半的周向裂纹是可接受的(合格)。

任何延伸到水孔的裂纹都是不可接受的(不合格)。不要使用这些缸体。

任何延伸到螺钉孔的裂纹都是不可接受的(不合格)。果螺钉孔中安装了螺钉孔螺纹镶圈,则可以使用此缸体。参考《补救维修手册》(公告号 3379035)。

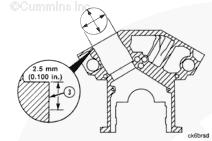

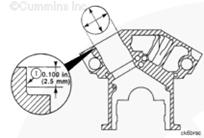

测量上部沉孔内径。测量点必须在距缸体顶部 (1) 2.5 mm [0.100 in] 的范围以内。

上部沉孔内径必须圆整到 0.025 mm [0.001 in] 以内。如果测量值不符合技术规范,检查以确定机加工缸体以适应加大尺寸的缸套。参考第 1 节中的步骤 001-058。

注: 上部沉孔必须不能大于缸套法兰 0.025 mm [0.001 in] 以上或不能小于缸套法兰 0.076 mm [0.003 in] 以上。

测量下部沉孔内径。测量点必须在距沉孔台阶顶部 (3) 2.5 mm [0.100 in] 的范围以内。

下部沉孔内径必须圆整到 0.025 mm [0.001 in] 以内。

如果下部沉孔内径大于技术规范,则只有在缸套法兰外径比上部沉孔内径 (1) 大 0.025 mm [0.001 in] 的情况下才能使用缸体。如果缸套与上部沉孔之间没有实现压配合,则必须机加工缸体以适应加大尺寸的缸套。

检查密封圈孔顶部的倒角。必须要维修过度穴蚀。参考《补救维修手册》(公告号 3379035)。

测量内径。

(4) 密封圈孔

|

mm |

in | |

|

177.34 |

最小 |

6.982 |

|

177.39 |

最大 |

6.984 |

测量凸轮轴惰轮轴孔的内径。

注: 有些发动机的凸轮轴孔的内径的技术规范和新的水泵惰轮孔的相同。

凸轮轴惰轮轴孔内径

|

mm |

in | |

|

25.362 |

最小 |

0.9985 |

|

25.412 |

最大 |

1.000 |

如果孔不符合技术规范,则可以安装维修套筒。参考《补救维修手册》(公告号 3379035)。

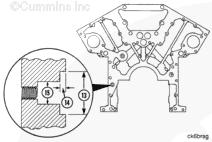

水泵惰轮轴孔的设计可能是两者之一。

对更新的缸体进行了修理,新轴带有沉孔 (13) 和 (14)。

尺寸必须在所有孔的任何部位 0.051 mm [.002 in] 以内。

新水泵惰轮轴沉孔 (13)

|

mm |

in | |

|

43.18 |

最小 |

1.7000 |

|

43.244 |

最大 |

1.7025 |

新水泵惰轮轴沉孔深度 (14)

|

mm |

in | |

|

4.57 |

最小 |

0.180 |

|

5.08 |

最大 |

0.200 |

新水泵惰轮轴孔 (15)

|

mm |

in | |

|

22.00 |

最小 |

0.866 |

|

22.25 |

最大 |

0.876 |

老式缸体上没有沉孔。

旧水泵惰轮轴孔 (16)

|

mm |

in | |

|

25.37 |

最小 |

0.999 |

|

25.40 |

最大 |

1.000 |

惰轮孔组件(零件号 3822548)可用来修改新轴的孔。旧轴可维修。

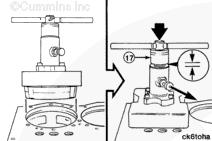

使用精密的直尺(零件号 4918219)或等同物 (17)。

检查缸体顶面有无磨损。如果在缸盖密封垫密封圈或密封圈接触部位出现磨蚀损坏,必须维修表面。

其他任何区域的磨蚀损坏只要不降低缸套突出量的测量精度,则可以接受。

参考《补救维修手册》(公告号 3379035)以了解机加工说明。

缸盖下面新机加工的表面的平面度必须在 0.051 mm [0.002 in] 以内。只要表面的波纹高度不超过 0.018 mm [0.0007 in],这些波纹就可以接受。波纹的高点和低点一定不能小于 25.4 mm [1.0 in]。

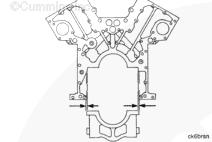

新机加工的表面必须符合缸体高度技术规范,如下图所示。如果机加工了缸体的顶面,则必须机加工缸套沉孔的台阶深度。参考第 1 节中的步骤 001-058。

|

主轴承盖分型线同主轴承孔中心线高度不同。 |

测量缸体高度。

(18) 缸体高度

|

mm |

in | |

|

481.94 |

最小 |

18.974* |

|

482.78 |

最大 |

19.007 |

* 如果缸体高度小于 482.45 mm [18.994 in],则必须安装 0.51 mm [0.020 in] 加大尺寸的缸盖密封垫。

如果没有检查环或定心环,可从主轴承鞍座顶部测量缸体高度。

(19) 主轴承鞍座缸体高度

|

mm |

in | |

|

395.00 |

最小 |

15.551* |

|

395.81 |

最大 |

15.583 |

* 如果缸体高度 (19) 小于 395.48 mm [15.570 in],则必须安装 0.51 mm [0.020 in] 加大尺寸的缸盖密封垫。

, 缸体两端之间的缸体高度差异不能超过 0.08 mm [0.003 in]。如果缸体高度不符合技术规范,必须机加工缸体顶面或必须更换缸体。

注: 如果机加工了缸体顶面,则必须机加工缸套沉孔的台阶深度。参考第 1 节中的步骤 001-058。

两个发动机排的缸体高度之差不能超过 0.13 mm [0.005 in]。

无需测量缸孔倾角,但在机加工了缸盖表面的情况下必须要保持倾角。

检查凸轮轴衬套上的露铜量。如果露铜量沿衬套超过 120 度,必须更换衬套。参考第 1 节中的步骤 001-010。 参考第 1 节中的步骤 001-058。

测量内径

凸轮轴衬套内径

|

mm |

in | |

|

76.200 |

最小 |

3.0000 |

|

76.289 |

最大 |

3.0035 |

如果衬套不符合技术规范,必须更换衬套。参考第 1 节中的步骤 001-058。

测量主轴承孔对准情况

使用三个定心环(零件号 3375063,直径为 17.368 mm [6.8465 in])。将环放到 K38 缸体的“1”、“4”、“7”号主轴承鞍座中。

在 K50 发动机上,将环放到“1”、“5”和“9”号主轴承鞍座中。

|

K38 发动机上的主轴承盖编号到“7”,而 K50 发动机上则编号到“9”。将每个盖安装到正确位置中。“1”号盖安装在缸体前部。盖中的轴承定位舌槽必须位于缸体中的槽的同一侧。 |

安装并拧紧侧螺栓 (22) 和垫圈。参考第 1 节中的步骤 001-006 以了解侧螺栓和主轴承螺钉的拧紧步骤。

使用清洁的机油。润滑螺钉螺纹、头和垫圈。

用手安装每个螺钉和垫圈 (21) 以确保它们处于正确位置。

使用一把锤子。安装主轴承盖,直到其触到缸体。

如果任何一个盖无须用力即可装入,标记该盖并检查其侧隙。

参考《补救维修手册》(公告号 3379035)以了解更换盖的说明。

注: 下面三个简图说明了检查 K19 发动机上的“1”号主轴承孔的方法。K38 和 K50 发动机适用的步骤和技术规范均相同。

使用清洁的机油。润滑定心环的内径。

在定心环中安装零件号为 3375061 的定位镗杆。杆必须转动自如。如果杆不能自由转动,检查以确保主轴承盖正确安装。如果显示正常,将其中一个定心环移动到另一个轴承位置。

用手将检查环(零件号 3375064,直径 173.81 mm [6.8430 in])安装到主轴承孔中。如果环不能沿着孔滑动,检查孔有无毛刺。如果环仍然不能滑过孔,则表明孔尺寸过小,必须进行维修。

参考《补救维修手册》(公告号 3379035)。

使用一个最大宽度为 13 mm [0.5 in] 的 0.076 mm [0.003 in] 塞尺。

将检查环放入孔中心。将塞尺放在检查环和孔之间。在检查环两侧的孔中旋转塞尺。

如果出现下列情况,则主轴承孔的对准是合格的:

塞尺在任何位置都不能插入,

塞尺能插入但不能滑过孔或沿孔周围滑动,并且定位杆在塞尺插入后能转动。

如果出现下列情况,则主轴承孔的对准是不合格的:

塞尺能插入并沿孔周围滑动。这表明孔的尺寸过大,必须维修,

塞尺只能从一侧插入,但能沿孔的周围滑动。这表明孔有锥度,必须维修。

如果没有用来检查主轴承孔对准的工具,使用内径千分表。

测量图示三个位置的内径。内径必须圆整到 0.013 mm [0.0051 in] 以内。

主轴承孔内径(螺钉按技术规范拧紧)

|

mm |

in | |

|

173.86 |

最小 |

6.845 |

|

173.89 |

最大 |

6.846 |

注: 确保内径千分表的重量不会干扰测量。将千分表的实心杆靠在孔的内壁上。

检查松动的主轴承盖。如图所示,如果主轴承盖不超过缸体 0.000 至 0.025 mm [0.0000 至 0.0098 in],则必须更换主轴承盖。

维修盖没有将孔机加工至最终技术规范。如果更换了盖,则必须机加工主轴承孔。使用正确的主轴承镗孔工具零件(零件号:ST-1177)。参考《补救维修手册》(公告号 3379035)。

检查水孔 (23)。如果侵蚀或穴蚀的深度超过 0.08 mm [0.003 in],或者从孔边缘延伸超过 2.41 mm [0.095 in],则必须维修水孔。参考《补救维修手册》(公告号 3379035)。

检查螺栓孔 (24) 的螺纹有无损坏。必须维修损坏的螺栓孔时要使用螺纹镶圈。参考《补救维修手册》(公告号 3379035)。

磁力探伤检查

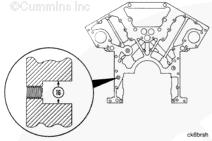

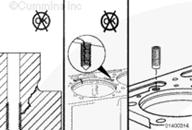

使用裂纹检测组件(零件号 3375432)或等同物检查沉孔台阶有无裂纹。

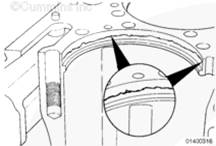

沉孔台阶的周向裂纹如果不延伸到或超出图示的台阶边缘,则可以接受。圆角处的周向裂纹如果没有沿沉孔圆角圆周延伸超过 90 度,则可以接受。

不必机加工缸体以去除可接受的裂纹。如果在初始检查中发现不可接受的裂纹,则必须机加工沉孔台阶。与 Cummins® 特约维修站联系。

如果不可接受的裂纹在机加工维修步骤完成后仍不合格,则不能继续使用缸体。

检查螺钉孔有无裂纹。

如果裂纹从沉孔壁延伸到螺钉孔,但只要没有延伸到孔的螺纹部分,则是可接受的。

延伸到孔的螺纹部分的裂纹,需要使用带有盲堵的螺纹镶圈进行维修。

请与 Cummins® 特约维修站联系以了解合适的螺纹镶圈。

检查在沉孔的竖壁周围有无水平裂纹。接近孔的所有冷却液通道必须用冷却液通道螺纹镶圈进行维修。

检查有无垂直延伸到冷却液通道或螺钉孔的裂纹。必须使用冷却液通道螺纹镶圈维修这些通道。

缸体上如果有从冷却液通道一直向下延伸到沉孔台阶的垂直裂纹,则缸体不可维修。

机加工

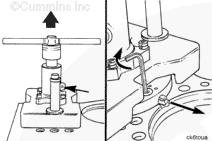

如果需要,在机加工沉孔台阶深度之前重修缸体表面。

使用缸体扩孔刀具(零件号 3376563)机加工沉孔台阶深度。

使用深度千分尺在图示的四个位置测量沉孔台阶深度。

测量值的变化不得超过 0.25 mm [0.001 in]。如果测量值超过了技术规范,必须再次机加工沉孔。

在没有双底切的缸体上,确保千分表不与沉孔圆角接触。

使用千分表和块规 (零件号 3164438 )或等同物在四个等距点测量沉孔台阶倾角。

测量台阶深度时,必须尽量接近沉孔圆角和沉孔台阶边缘。

如果沉孔边缘附近的测量值与沉孔圆角附近的测量值相同,或比沉孔圆角附近的测量值稍小,但不超过 0.036 mm [0.0014 in],则沉孔台阶的倾角 (20) 是可接受的(合格)。

如果沉孔台阶附近的测量值大于沉孔圆角附近的测量值,必须机加工沉孔台阶。参考第 1 节中的步骤 001-058。

注意

同心度必须符合技术规范。当缸套没有正确座入孔中时,可导致发动机损坏。

检查缸体的缸套孔同心度。参考第 1 节中的步骤 001-070。

在未获得一致的读数时,必须维修孔。参考《补救维修手册》(公告号 3379035)。

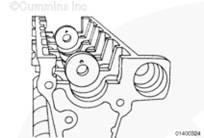

康明斯K38 和 K50 柴油发动机缸体沉孔

机加工

开始机加工缸体前应阅读完整的步骤。沉孔台阶可以机加工。可以安装垫片以获得正确的缸套突出量。缸套突出量 (A) 是缸套法兰与垫片厚度的总和减去沉孔深度。参考第 1 节中的步骤 001-064

注: 有些缸套的法兰厚度和法兰外径是加大尺寸的。

如果需要,在机加工沉孔台阶的深度之前加工缸体以使用加大尺寸的缸套。参考第 1 节中的步骤 001-026。如果需要,在机加工沉孔台阶深度之前重修缸体表面。参考《补救维修手册》(公告号 3379035)。

需要的工具:

驱动装置,零件号 3376685

适配器板,零件号 3376687

刀盘,零件号 3375980

刀头(零件号依据缸体类型。)

六角扳手 [0.1875 in]

六角扳手 [0.0938 in]

螺栓隔圈 [0.8125 in 内径 x 3.500 in]

平垫圈 [0.8125 in 内径 x 2.000 in 外径]

正在维修的缸体的缸盖螺钉。

注: 缸体沉孔工具(零件号 3376684)包含上面所列的工具。在除 L10 之外的所有 Cummins® 发动机上,相同的组件都包含机加工沉孔深度的工具。

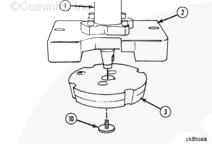

将驱动装置 (1) 安装在适配器板 (2) 上。

扭矩值: 41 n.m [30 ft-lb]

将刀盘 (3) 上的键槽与驱动装置轴上的键对正。安装平垫圈和螺钉 (10)。

扭矩值: 41 n.m [30 ft-lb]

使用一把锤子。敲击刀盘。刀盘必须座合在轴上。

参考第 1 节中的步骤 001-026。

注: 径向技术规范为 [in]。

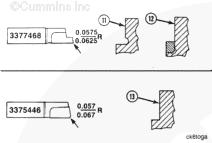

批准使用两种不同的刀头机加工 K38 和 K50 发动机的缸体沉孔台阶深度。刀头(零件号 3377468)必须在机加工所有带双底切圆角的缸体时才能使用。(11) 薄顶面缸体 - 双底切,(12) 厚顶面缸体 - 沉孔环

注: 必须在机加工缸体类型 (12) 之前先折下沉孔环。

刀头(零件号 3375446)必须用于机加工薄顶面设计缸体 (13)。

将正确的刀头装进刀盘。固定刀头,当刀盘顺时针移动时,刀头就会切割。将刀头推入刀盘,使其与刀盘外径平齐或低于刀盘的外径。当安装刀头扩展装置时会感到有些阻力。如果刀头不能进入,则松开两个锁紧螺钉 (16)。

使用细硬性油石。从缸盖表面和沉孔台阶上除去所有的拉痕和毛刺。拉痕和毛刺将阻碍刀具正确就位。使用深度千分尺测量沉孔深度。在 4 个等间距的位置进行测量。记录测量结果。

注意

在一个缸套下面不要使用 3 个以上的垫片。使用一个厚垫片比使用两个薄垫片更佳。

测量适用正在机加工的发动机缸体的垫片厚度 (15)。选择垫片与沉孔环的最佳组合以获得正确的突出量。

沉孔垫片厚度 (15)

mm

缸体类型

in

0.051

全部

0.020

0.079

全部

0.031

1.575

全部

0.062

有不同外径 (16) 的沉孔垫片可供选择。

适用所有带双底切圆角的缸体的垫片外径

带双底切圆角

mm

in

189.79

最小

7.472

190.04

最大

7.482

适用所有不带双底切圆角的 K38 或 K50 发动机缸体的垫片外径

不带双底切圆角

mm

in

187.20

最小

7.370

187.45

最大

7.380

注: 厚度加大尺寸的沉孔环有助于调整缸套突出量。

沉孔环厚度

mm

加大尺寸 [In]

in

5.055 至 5.067

标准

0.1990 至 0.1995

5.105 至 5.118

[0.002]

0.2010 至 0.2015

5.156 至 5.169

[0.004]

0.2030 至 0.2035

注意

不要让刀盘的重量引起其下落。否则会损坏刀头和刀盘。当拔出锁销时向上拉住轴。

将缸体沉孔工具放在缸体上。

拔出锁销。将刀盘降下,直到它接触到沉孔台阶。刀盘的锥面使工具在缸孔中居中。在限位环 (17) 和壳体之间必须有间隙。旋转限位环直到出现间隙。来回转动轴。锥面必须在孔中四角固定。

在适配器板安装面和缸盖表面之间必须没有间隙。将适配器板 (2) 上的孔对准缸体上的 2 个缸盖螺钉孔。安装平垫圈、隔圈和缸盖螺钉。扭矩值: 68 n.m [50 ft-lb],如果刀具没有正确对准,它在紧固螺钉之后不能转动。

向上拉刀具,使弹簧加载锁销进入。 这会把刀盘固定在上面。使用 [0.1875 in] 六角扳手。旋转刀头扩展装置,直到刀头接触到沉孔内径。

注意

逆时针转动手柄。如果按相反方向旋转,刀具会损坏孔。

使用手柄逆时针转动刀具。当刀头最少转动 180 度时,听刀头切削孔壁的声音。如果声音不连续,使用刀头扩展装置推住刀头,使其紧靠第一个位置对面的孔壁上。再转动刀具 180 度。再次聆听刀头的声音。如果仅在一个点接触,检查有无毛刺。

使用 [0.9375 in] 六角扳手。拧紧两个刀头锁紧螺钉。

注意

不要让刀盘的重量引起其下落。否则会损坏刀头。当拔出锁销时向上拉住轴。

拔出锁销。降下刀具,使刀头接触沉孔台阶。

注: 如果缸体有大的双底切圆角,继续进行下一图例。如果缸体没有底切圆角,继续进行五个图例,调整机加工深度。

对于带一个双底切圆角的缸体,必须调整刀头,以便使刀头处于圆角中。使用限位环将刀头从沉孔台阶的 0.025 mm 提升到 0.25 mm [0.001 in 提升到 0.010 in]。刀具的提升量必须足以使刀头扩展装置起作用。

使用 [0.9375 in] 六角扳手。仅将刀头锁紧螺钉松开至足以使扩展装置起作用。

使用 [0.1875 in] 六角扳手。转动刀头扩展装置,直到刀头接触到大圆角的内径。必须要这样做,以确保机加工台阶时大圆角向下扩展。

注意

逆时针转动手柄。如果按相反方向旋转,刀具会损坏孔。

使用手柄逆时针转动刀具。当刀头最少转动 180 度时,听刀头切削孔壁的声音。如果声音不连续,使用刀头扩展装置推住刀头,使其紧靠第一个位置对面的孔壁上。再转动刀具 180 度。再次聆听刀头的声音。如果仅在一个点接触,检查有无毛刺。

注意

不要试图在刀头延伸入双底切圆角时提起刀盘。否则会造成损坏。

使用 [0.9375 in] 六角扳手。拧紧两个刀头锁紧螺钉。转动限位环,使刀盘降低,以便刀头接触台阶。

调整机加工深度,确保刀头落座在沉孔台阶上。在几次切削 0.05 mm 到 0.08 mm [0.002 in 到 0.003 in] 后结果将正确。切割太深会损坏刀头。表面抛光会非常粗糙。

注: 表面抛光技术规范必须为 80AA 或更佳。

确保刀头未抬起。顺时针转动限位环,以调整间隙。沿壳体移动塞尺。间隙在最近的点上必须符合技术规范。

拧紧限位环上的蝶形螺钉。

注: 记录每次机加工的深度。需要这些数字以获得正确的缸套突出量。

施加向下的压力。顺时针转动手柄。使刀头紧靠台阶。机加工孔,直到限位环接触到壳体。不要施加压力,转动刀具 2 到 3 次,使表面光滑。多次机加工沉孔,直到获得最大缸套突出量。

注意

在试图提起刀具前松开并缩回刀头。

提起刀盘。

从缸体上拆下刀具。

使用细硬性油石。去除沉孔台阶的毛刺和锋利的边缘。

注意

在没有双底切沉孔圆角的缸体上,千分尺切勿接触圆角。

使用深度千分尺。在图示的 4 个位置测量沉孔深度。

4 次测量值之间的差别不能大于 0.25 mm [0.01 in]。如果测量值超过了技术规范,必须再次机加工沉孔台阶。

注意

在没有双底切的缸体上,确保千分表不与沉孔圆角接触。

使用块规(零件号 3376220)。在四个等距点测量沉孔台阶倾角。

测量台阶深度时,必须尽量接近沉孔圆角和沉孔边缘。

如果沉孔边缘附近的测量值与沉孔圆角附近的测量值相同,或前者比后者短但不超过 0.036 mm [0.0014 in],则倾角 (12) 是合格的。

如果沉孔边缘附近的测量值超过了圆角附近的测量值,则再次机加工台阶。

检查沉孔有无裂纹。参考第 1 节中的步骤 001-026。

注: 缸套和垫片必须通过气缸号进行识别,以便正确组装。

在法兰周围 4 个等距点测量缸套法兰厚度。

缸套突出量 (A) 是缸套法兰厚度与垫片厚度的总和减去沉孔深度。

缸套突出量 (A)

mm

in

0.15

最小

0.006

0.20

最大

0.008

此步骤需要使用的工具如下面所列。这些工具可单独使用或以组件形式使用。

缸套沉孔刀具组件(零件号 3377356)

1. 缸套沉孔驱动装置(零件号 3823352)

8. [0.9375 in] 六角扳手(零件号 ST-1168-57)或等同物

9. [0.1563 in] 六角扳手(零件号 ST-1168-58)或等同物

10. [0.1875 in] 六角扳手(零件号 ST-1168-60)或等同物

缸套沉孔修补刀具组件(零件号 3375820)

2. 底板(零件号 3375827)

3. 刀盘总成(零件号 3824054)

4. 千分尺总成(零件号 3375826)

5. 设定架(零件号 3375828)

6. 刀具总成(零件号依据缸体类型而定。)参考下文

7. 深度垫块(零件号依据缸体类型而定。)参考下文

11. 四个平垫圈(零件号 3375830)或等同物。[0.1875 in 内径]、[2.000 in 外径] 标准适配器(零件号 3375829)或等同物。[0.8125 in 内径、3.500 in 长度]

以下也是所需的工具。

四个缸盖螺钉钻孔电机 (10 安、450 RPM、19 mm [0.750 in] 卡盘 )

注意

不要为了适应沉孔环而尝试机加工这种设计的缸体,否则将会使缸体断裂。

必须理解第 1 节中的步骤 001-026 中引用的术语。

注: 列出的两种缸体都要求先机加工上部沉孔内径,然后再机加工沉孔深度。

沉孔环 - 厚顶面设计(K38 和 K50 )

薄顶面缸体 - 双底切圆角设计(仅 K38)。

这些说明涉及以下缸体的沉孔深度和上部沉孔内径同时机加工的情况。

薄顶面设计(仅 K38)

注: 康明斯公司建议在机加工客户的缸体之前对工具的精度进行检查。如果可能,先机加工报废的缸体并检查切削的精度。

如果没有报废的缸体可用,将刀具调整为比需要的机加工规格稍小的尺寸。检查切削的精度。在机加工至技术规范前进行最后的调整。

注: 加大尺寸的缸套与标准缸套的缸套内径相同。

注: 与所有 K38 和 K50 缸体上的缸套外径相比,上部沉孔内径必须不能大于 0.025 mm [0.001 in] 以上以及不能小于 0.076 mm [0.003 in] 以上。

将底板安装在主壳体上。安装 4 个螺钉。

扭矩值: 41 n.m [30 ft-lb]

定位刀盘总成,使其锥形边缘远离壳体。将板上的键槽对准轴上的键。

安装刀盘。安装垫圈和螺母。

扭矩值: 41 n.m [30 ft-lb]

注意

如果使用了错误的刀具总成,会造成对缸体的损坏或对缸套的干扰。

下图所示为 K38 和 K50 发动机每种缸体所需的两种刀具总成。

在机加工缸体之前,必须先拆下沉孔环。不要机加工沉孔环。刀具总成(零件号 3375822)可用于:厚顶面缸体 - 沉孔环

薄顶面缸体 - 双底切

K50 发动机仅采用厚顶面沉孔环设计。

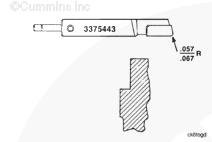

刀具总成(零件号 3375443)可用于:薄顶面缸体

注: K50 发动机不采用这种沉孔设计。

![]()

调整固定螺钉

将正确的刀具放入刀盘总成。拧紧调整螺钉,直到刀具在凹槽中难以滑动。拆下刀具总成。

测量沉孔内径和深度。参考第 1 节中的步骤 001-026。

注意

缸体顶部必须清洁且没有毛刺。刀具在缸体表面上必须水平,以正确机加工沉孔内径。

安装刀具

要“锁定”进给机构,顺时针转动顶部的旋钮。要“解锁”进给机构,逆时针转动旋钮。锁定进给机构。将刀具放置在缸体上。

解锁进给机构。

降低刀盘,直到它接触到下部沉孔内径。这会使刀具在孔中居中。确保底板平靠在缸体上。旋转底板,直到螺栓孔对准缸盖安装螺钉位置。安装四个螺钉、平垫圈和标准适配器。扭矩值: 47 n.m [35 ft-lb]

调整刀具总成

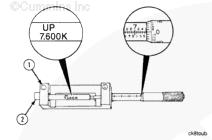

使用设定架(零件号 3375828)。使用千分尺总成(零件号 3375826)。如图示那样将设定架放在千分尺中。测量设定架的长度。在此示例中,千分尺显示 [7.600 in]。如果读数与压印在设定架上的值不一致:松开调整螺钉 (1),移动端柱 (2),拧紧调整螺钉 (1)

利用接下来的五个图例之一确定刀具总成设定。

A 列中列出的尺寸是刀具总成设定。

B 列中列出的尺寸是所需的深度垫块尺寸。

注: 机加工缸体之前,必须拆下沉孔环。

刀具总成(零件号 3375822)可用于:厚顶面缸体 - 沉孔环

注意

不要为了适应沉孔环而尝试机加工这种设计的缸体,否则将会使缸体断裂。

刀具总成(零件号 3375822)可用于:薄顶面缸体双底切

注意

不要为了适应沉孔环而尝试机加工这种设计的缸体,否则将会使缸体断裂。

刀具总成(零件号 3375443)可用于:薄顶面设计缸体。

将千分尺设定为正在机加工的缸体所需的正确规格。

如图示那样将刀具总成放置在千分尺中。

使用六角扳手。松开刀具总成上的调整螺钉。移动弹簧负载柱塞,直到其接触千分尺。

拧紧调整螺钉。

移动千分尺以检查设定。重复设定步骤直到刀具总成被精确设定。

调整机加工深度

提起并“锁定”驱动总成。将刀具总成放置在刀盘中。它必须至少伸出沉孔边缘 6 mm [0.250 in]。拧紧刀头的顶部调整螺钉。

选择正确的深度垫块。

参考规定有适用要机加工缸体类型的机加工尺寸的图例 B 列。垫块厚度必须与 B 列中的值相匹配。

零件号 3376189

零件号 3375824

零件号 3375831

这些深度垫块包含在缸套沉孔修改组件 (零件号 3375820 )中

注: 垫块(零件号 3375824 和 3375831)仅适用于厚顶面沉孔环。零件号 3376189 适用于所有其他缸体。

“解锁”驱动机构。降低刀盘,直到刀具接触缸体。

将正确的深度垫块放在刀具上。切削尺寸深度必须可见(如图所示)。

转动限位环直到它如图示那样接触深度垫块。

注: [0.522 in] 的深度垫块仅作为示例进行图示。

对深度做最后调整

正在机加工的缸体的类型决定下一个调整。参考以下图例。遵循适用要维修缸体的图例给出的指示。

遵循适用于以下部件的这些说明:

厚顶面缸体 - 沉孔环

薄顶面缸体 - 双底切

注意

不要用此刀具切削沉孔的深度。

逆时针转动深度限位环 1/2 圈(180 度)。刀具总成必须从沉孔台阶轻轻提起。使用六角扳手。拧紧限位环上的调整螺钉。

遵循适用于以下部件的这些说明:

薄顶面缸体

注: K50 发动机不采用这种沉孔设计。

确定使用加大尺寸所需的深度与垫块(零件号 3376189 [标准尺寸 0.521 到 0.523 in])厚度的深度差。

松开限位环。

插入塞尺 (15) 的深度等于垫块与限位环的深度差。转动限位环,使其接触塞尺。拧紧限位环上的调整螺钉。使用厚度为 0.04 mm [0.0015 in] 的塞尺 (14),确保刀头接触缸体。

注: 如果沉孔深度已经大于加大尺寸所需的深度,则必须将沉孔深度切削至现有长度。确定现有深度与加大尺寸的深度之差。插入塞尺的深度等于这个垫块与限位环的深度差。转动限位环,使其接触塞尺。拧紧限位环上的调整螺钉。使用厚度为 0.04 mm [0.0015 in] 的塞尺,确保刀头仍接触缸体。

使用六角扳手。拧紧限位环上的调整螺钉。

注意

确保刀盘的刀具总成凹槽中没有污垢或碎屑。

机加工沉孔内径

提起刀盘总成。“锁定”驱动机构。将刀具总成推入刀盘,直到它接触轴。使用六角扳手。拧紧调整螺钉。

警告

紧紧握住钻机。当刀具最初接触缸体时,很难抓住钻机。

降低刀盘,直到刀具总成在缸体上方 1.50 mm [0.0625 in]。“锁定”驱动机构。将通用驱动装置 (14) 安装进钻机。

注: 进给机构自动控制刀具下降的速率。

“起动”钻机。在深度限位环接触驱动装置后,刀盘将空转。在刀具空转 5 到 10 圈后“停止”钻机。拆下钻机。

“解锁”驱动机构。

提起刀盘。

“锁定”驱动机构。

使用六角扳手。松开调整螺钉。拆下刀具总成。

拆下安装螺钉、适配器和垫圈。拆下工具。

使用磨石。去除内径尖角上的毛刺。在图示的位置测量上部沉孔内径 (1)。如果内径小于技术规范,则需再次机加工直径。当内径大于技术规范时,机加工缸体以适应更大一级尺寸的缸套。

接下来的三步仅适用于薄顶面缸体类型。有关“沉孔环 - 厚顶面和薄顶面双底切圆角设计”,遵循切削沉孔深度至加大尺寸技术规范的说明。

注意

在没有双底切圆角的缸体上,千分尺切勿接触沉孔圆角。

使用深度千分尺。在图示的 4 个位置测量沉孔深度。

4 次测量值之间的差别不能大于 0.25 mm [0.001 in]。在测量值不同时,必须机加工沉孔台阶。

注意

在没有双底切圆角的缸体上,千分表切勿接触沉孔圆角。

使用块规(零件号 3376220)。在沉孔圆周上的四个等距点测量沉孔台阶倾角。

测量台阶深度时,必须尽量接近沉孔圆角和沉孔边缘。

如果沉孔边缘附近的测量值与沉孔圆角附近的测量值相同,或比沉孔圆角附近的测量值稍小,但不超过 0.036 mm [0.0014 in],则沉孔台阶的倾角 (20) 是合格的。

如果沉孔边缘附近的测量值超过了沉孔圆角附近的测量值,则再次机加工台阶。

检查上部沉孔内径 (1) 与密封圈孔 (4) 的同心度。参考第 1 节中的步骤 001-070。清洁缸体。参考第 1 节中的步骤 001-026。

康明斯K38 和 K50 柴油发动机缸体沉孔维修

对于孔的机加工,使用维修工具(零件号 3375820)和上述的方法,或通过有能力的机械厂进行维修。

从上表面维修衬套/工具(零件号 3822959)中选择正确的维修套筒。参考《维修产品目录》(公告号 3377710)第 11 节“补救维修零件组”。

测量并记录维修套筒的外径。

依照下表中对干涉与深度的要求机加工顶部缸套孔。

|

干涉配合位置 |

深度 |

角落 | |

|

最小/最大 |

最小/最大 |

最小/最大 | |

|

mm [in] |

mm [in] |

mm [in] | |

|

直套筒 |

0.050 - 0.063 |

12.50 - 12.75 |

0.25 - 0.50 |

|

“L” 形套筒 |

0.064 - 0.076 |

21.33 - 21.46 |

1.27 - 1.40 |

|

在处理腐蚀性工作时,使用皮肤和眼睛保护装置以减少人身伤害的可能性。 |

彻底清理维修套筒外径和缸体孔。使用清洁剂/底漆(零件号 3824715)。

在缸体沉孔角落处使用固定复合剂(零件号 3823718)或等同物。

使用液态氮冷冻维修套筒。将套筒装进缸体。确保维修套筒的底部在沉孔之内。

清除缸体上的所有多余的固定复合剂痕迹。等待 3 至 4 个小时使固定复合剂凝固。

机加工维修套筒至现有技术规范。参考第 1 节中的步骤 001-027。

用角落圆角替换底切。

|

角落圆角技术规范 | ||

|

mm |

in | |

|

1.78 |

最小 |

0.070 |

|

2.03 |

最大 |

0.080 |

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska